在电动汽车产业加速向低碳化、智能化转型的背景下,内外饰件的轻量化技术已成为提升整车性能与续航能力的关键突破口。我们一起来聊聊电动汽车内外饰件轻量化技术。

随着电动汽车的发展日新月异,整车重量也因为动力电池变得越来越重,轻量化的工作势在必行。汽车的轻量化是指在不降低汽车性能的条件下,通过材料轻量化,结构优化,先进工艺等手段降低整车整备质量的过程。对于电动汽车而言,轻量化是低碳化,电动化,智能化的共性技术,是电动化后的新浪潮。新能源汽车重量降低100kg,续航里程可提升10%-11%,还可以降低20%左右的电池成本,根据《节能与新能源汽车技术路线图2.0》,到2035年纯电动汽车整车轻量化系数降低35%。而内外饰系统占整车车重的10%,内外饰的轻量化对整车也起尤为重要的作用,本文着重介绍内外饰产品的轻量化应用与研究。

内外饰产品的轻量化路线与整车轻量化的手段大同小异,同样主要包括轻质材料的选择,零件结构的优化及先进工艺的应用。

①材料轻量化:低密度PP,植物纤维,PP蜂窝材料,玻璃纤维,碳纤维等新材料的应用;

②结构优化:尺寸优化(如薄壁化),特征优化,拓扑优化,从而实现重量优化;

③先进工艺:微发泡注塑工艺及其他采用轻质材料而应用的技术,如薄壁化注塑工艺。

材料轻量化

材料轻量化主要是指运用轻量化材料与成型技术,以实现减轻零部件重量的目的,低密度材料和复合纤维材料的应用帮助实现了汽车内外饰产品的轻量化。

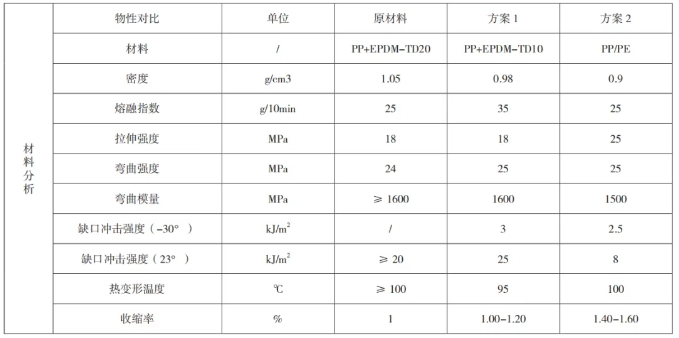

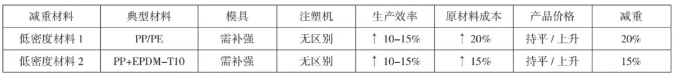

内外饰塑料应用较多的是改性PP,ABS,PC+ABS及PA等材料,通过不同位置的刚强度需求及使用功能的不同,采用不同材料。门内饰板/仪表板/立柱饰板/保险杠等较多采用PP+EPDM-T20,而考虑产品的减重,在聚丙烯材料中加入低百分比填充物(滑石粉),达到高填充聚丙烯材料的尺寸稳定性、物理性能及耐热等性能,为进一步降低重量可减少壁厚,达到减重的目的。常用的低密度材料有PP+EPDM-T10,PP/PE等,主要应用在门内饰板/立柱饰板/门槛饰件/仪表板等,逐渐替代了PP+EPDM-T20的应用,具体性能分析见下表(表1、表2)。

表1 材料密度对比分析

表2 材料减重方案对比分析

除常用材料外,玻璃纤维复合材料、碳纤维复合材料,天然织物纤维等复合材料陆续应用到内外饰产品上,实现了减重的目的。

a.塑料+玻纤因其较高的强度,刚度及耐腐蚀性,可以代替传统材料,减薄壁厚实现减重;通常应用于仪表板,底护板等零件;例如:底盘底护板传统材料通常为PP+EPDM-T20,料厚为3mm;轻量化材料PP+GF30,料厚改为2.3-2.5mm,实现减重10%。

b.碳纤维复合材料,通常应用于车身覆盖件,底盘等大型零件,也可应用于外饰零件如保险杠等零件,减重效果明显;但因碳纤材料本身偏高,碳纤保险杠价格会直线飙升,在市场上除赛车及较少品牌车型,基本无此应用,产品单价暂时无法接受。未来市场,随着碳纤维的开发及工艺进步,价格进一步降低,碳纤维产品将会变为主流轻量化应用材料。

c.天然植物纤维材料以其低密度、NVH性能好、安全、舒适、环保的特性,零件轻量化有较明显效果。如,天然麻纤维材料应用在包覆的门内饰板,前排座椅后背板,取代原改性PP材料,成型工艺采用模压或者模压注塑混合成型,减重幅度15%-20%左右;但麻纤维材料成本高,成型后必须表面包覆,产品整体成本较高。如麻纤维类似的纤维材料,可应用在造型定义包覆的中高端车型上,实现减重目的。

d.以塑代钢,是实现轻量化最有效的方式之一,也是汽车行业应用较广的轻量化方案,车身零件前端模块,翼子板及后尾门的塑料产品已量产化,内外饰零件主要考虑应用到座椅总成及仪表板横梁,近年来已有金属+塑料仪表板横梁投入市场,座椅横梁及座椅背板等也已从金属改为塑料材料,降本减重效果显著;未来市场,可考虑应用全塑的仪表板横梁及座椅骨架,但必须满足整车和零件的性能要求,目前各零部件厂家及主机厂也在尝试研究工作,未来可期。

工艺优化

内外饰塑料件产品的生产工艺,传统应用主要是塑料注塑工艺;为实现产品轻量化的效果,可考虑采用微发泡工艺实现。

3.1微发泡工艺介绍

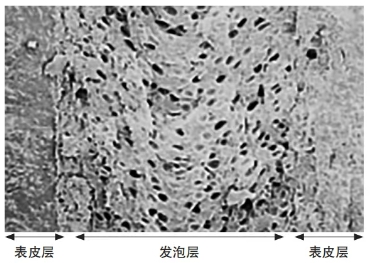

微发泡注塑工艺主要以聚丙烯材料为基体,依靠氮气气泡在压力释放的条件下,制品中间形成从十几到几十微米的封闭微孔,两侧形成致密的表皮。此工艺生产的塑料件密度低于采用普通注塑工艺生产的注塑产品。

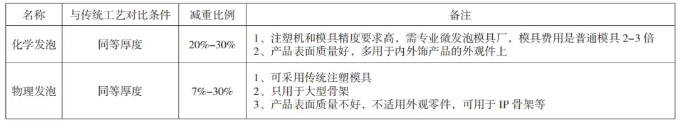

微发泡可分为物理发泡和化学发泡,二者均将氮气,二氧化碳等气体与塑料熔体融合后冷却,物理发泡是注入气体,化学发泡是通过发泡剂受热释放气体。物理发泡表面质量不良,所以可应用在仪表板骨架等外部带包覆层的产品上;化学发泡表面质量更优,在外观件产品上应用较广。

微发泡工艺不仅可以减重,还可以缩短注塑周期,产品尺寸稳定性也较好(见图1、表3)。

图1 微发泡产品剖切图

表3 物理发泡与化学发泡的对比表

结构优化

内外饰产品的结构设计主要需保证舒适性和安全性,对其轻量化的研究也十分重要。通过优化内饰部件的结构设计,如减少零件数量,优化零件形状和减薄产品壁厚等。采用结构优化的方法,如拓扑优化,形状优化和尺寸优化等,有效减轻塑料件的重量。

在采用轻质材料成本增加的情况下,可考虑在传统材料(PP+EPDM-TD20)基础上减薄产品料厚,由原2.5mm改为2.0-2.3mm,达到减重降本的目的,减重比例6%-10%,此方案适合结构强度满足要求,模具和CAE分析都能满足要求的情况下可以采用。薄壁化的设计应壁厚均匀,厚薄适当且不应有突变结构,厚度过渡区域需逐渐过渡,实现轻量化的同时不影响外观效果。

根据车型定位的不同,可考虑产品结构的简化或集成化。举例说明:如果是经济型定位,a、可考虑门内饰板上下不分件,去除多余的装饰件,既可减重又可降本。b、产品的造型也同样会影响零件的重量,考虑内外饰零件整体外造型的简约化,尽量减少造型的复杂分块,如保险杠结构减少分块结构简化,减少零件数量。c、零件与零件之间的配合关系,减少叠加面积,开减重孔,减少结构冗余;在满足性能的前提下,零件尺寸尽量做到够用就好,减少多余的覆盖面积,同样可以实现减重效果。b/c方案适用于所有车型,简约而不简单,实现减重降本的效果。

为更精准的进行轻量化结构优化,可采用CAE的分析方法,通过拓扑优化,将数据带入CAE软件,分析得到零件的必要部分,根据分析结果展开零件设计,避免了结构强度过剩,实现零件轻量化设计。应用拓扑优化的方法,可减少反复的校验工作和CAE分析工作,提供工作效率,实现轻量化需求。

轻量技术的未来趋势

在汽车电动化的背景下,轻量化技术具有重要意义,能够显著降低整车重量,提升整车性能及续航里程。通过对汽车内饰的轻量化研究,未来发展以塑代钢、先进复合材料及植物纤维等应用仍然是轻量化材料的主要方向。天然材料的原料更容易获取,材料成本价格会进一步降低,应用将更广泛;全塑CCB,全塑座椅骨架或将成为未来5-10年内外饰轻量化的重大突破。在进行内外饰结构设计中,充分考虑零部件的性能要求,尽可能的进行结构优化减重降本。拓扑优化的方法,在以后的车型项目中应用的更普及,系统流程化,可大大提高工作效率和有效实现零件轻量化;随着新材料的产品,新型工艺也将陆续衍生满足产品生产要求。未来市场,轻量化的同时需考虑环保,低碳等需求,所以轻量化的工作将更为多元化。

总 结

内外饰轻量化的研究,无论是现在还是未来都是持续开展的工作,推动新材料,新工艺,新技术的创新应用,与整车智能化,环保化,低碳化的要求并驾齐驱。内外饰轻量化工作,还需要多学科,综合性的进行深入研究。把多种轻量化技术相结合,充分考虑零件特点进行轻量化的设计和研究,集成化及系统化的实现轻量化设计。轻量化的技术,是个永恒研究的课题,促进整车各方面性能的提升,实现减重前行的目的。

文章来源:汽车周刊

作者单位:重庆睿蓝汽车研究院有限公司

以上便是电动汽车内外饰件轻量化技术的探讨,尤其是新能源发展兴起的时代,轻量化的技术不仅能够显著降低整车重量,提升整车性能及续航里程,该技术是未来值得一直探讨的话题。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设