电镀,这一金属表面处理技术,广泛应用于各个行业。它通过在金属表面覆盖一层金属或合金,来增强金属的耐磨性、耐腐蚀性以及美观度。电镀的种类繁多,一般可概括为以下几种:

接下来,我们将深入探讨电镀中的几种关键技术,以及它们各自的特点和应用。同时,也会涉及到PVD镀膜技术,这是一种新兴的表面处理技术,具有诸多优势和广阔的应用前景。

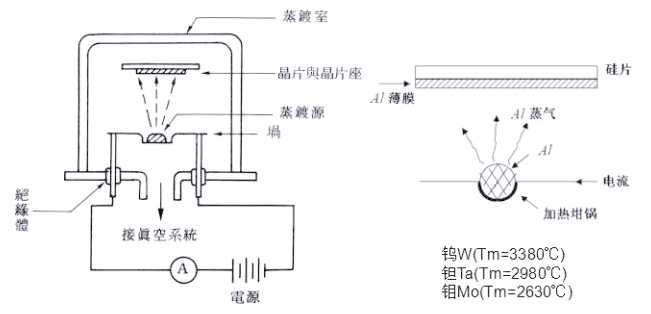

1. 蒸镀

通过在真空环境下蒸馏或溅射金属和非金属,使薄膜附着于塑件表面。这种方式可获得极薄的镀层,且具有出色的附着力。

2. 溅镀

同样在真空条件下进行,通过溅射将金属沉积于塑件表面,实现表面交换。

3. 水镀

通过分子级别的结合,在金属表面覆盖一层金属或合金,以增强其导电性和耐腐蚀性。这几种电镀方法在导电性能方面的差异主要取决于其工艺和镀层材料。蒸镀和溅镀由于在真空环境下进行,可能不会直接涉及到导电性能的增强。然而,通过这些方法获得的薄膜具有出色的附着力和耐腐蚀性,从而间接提高了金属的导电性能。相比之下,水镀则直接通过在金属表面覆盖金属或合金来增强其导电性。3. 表面附着力与耐磨性能如何?电镀技术常用于外表面的处理,而溅镀则更多用于内表面,如防电磁干扰或特殊小零件的表面处理,如按键等。在膜厚方面,水镀通常具有较厚的膜层,大约在0.01至0.02毫米之间,而真空溅镀的膜厚则约为0.005毫米。因此,在耐磨性和附着力方面,电镀技术通常表现出更优越的性能。

4. 在这些电镀技术中,是否都可以进行局部电镀?如果是,那么是如何实现这一点的?另外,在电镀之前,是否需要进行特殊的工艺处理?

真空溅镀是一种可以实现局部电镀的技术。它主要利用辉光放电现象,将氩气离子撞击靶材表面,使得靶材的原子被弹出并沉积在基板表面,从而形成薄膜。这种溅镀技术相较于蒸镀,其薄膜性质更为均匀,但镀膜速度较慢。近年来,新型的溅镀设备通过使用强力磁铁等手段,有效提高了溅镀速率。在电镀过程中,金属镀膜通常采用直流溅镀,而对于不导电的陶磁材料,则使用RF交流溅镀。这些技术的基本原理都是利用辉光放电将氩气离子撞击靶材表面,使得靶材物质飞出并沉积在基板上。

一般来说,利用溅镀制程进行薄膜披覆具有以下显著特点:

(1) 金属、合金以及绝缘物均可作为薄膜材料,选择广泛。(2) 在适宜的条件下,能够制备出与多元复杂靶材成分一致的薄膜,控制性能出色。(3) 通过在放电气氛中加入氧或其他活性气体,可以形成靶材物质与气体分子的混合物或化合物,进一步丰富薄膜种类。(4) 靶材的输入电流和溅射时间可精确控制,从而轻松获得高精度的膜厚,满足不同需求。(5) 相较于其他制程,溅镀更适用于生产大面积均匀薄膜,提高生产效率。(6) 溅射粒子几乎不受重力影响,使得靶材与基板的位置安排更加灵活。(7) 溅镀制备的薄膜与基板的附着强度远高于蒸镀膜,同时,由于溅射粒子带有高能量,成膜过程中会发生表面扩散,从而得到坚硬且致密的薄膜。此外,这种高能量还有助于在较低温度下获得结晶膜。(8) 在薄膜形成的初期,由于成核密度高,可以制备出10nm以下的极薄连续膜,满足特殊需求。(9) 靶材寿命长,可实现长时间自动化连续生产,提高生产效率。(10) 靶材可制作成各种形状,结合机台的特殊设计,可以更好地进行控制和高效生产。

此外,水镀的镀层厚度相较于真空镀更厚,耐磨性也更为出色。

真空镀工艺在环保方面表现更佳,而水镀则存在潜在隐患。

真空镀工艺与烤漆制程相似,而水镀则采用不同的技术路径。

相较于水镀,真空镀的附着力更高,常需额外添加UV增强效果。

接下来,我们简要介绍一下PVD。PVD,即Physical Vapor Deposition,是“物理气相沉积”的英文缩写。这种技术在真空环境中,通过物理方法使材料沉积在工件上,从而制备出薄膜。

5: PVD镀膜与PVD镀膜机是何方神圣?

PVD,即物理气相沉积,是一种在真空环境中通过物理方法使材料沉积在工件上的技术,旨在制备薄膜。该技术主要涵盖真空蒸发镀膜、真空溅射镀膜和真空离子镀膜三大类别。相应地,真空镀膜设备也分为真空蒸发镀膜机、真空溅射镀膜机和真空离子镀膜机。在过去的十多年里,真空离子镀技术发展迅猛,已跻身当代最先进的表面处理方法之列。日常所提及的PVD镀膜,实际上指的是真空离子镀膜;而谈及的PVD镀膜机,则主要是指真空离子镀膜机。

6: PVD镀膜的原理探秘

PVD镀膜,又称离子镀膜,其核心原理是在真空环境中,通过低电压、大电流的电弧放电技术,实现气体放电。这一过程促使靶材蒸发并进一步电离。在电场的作用下,这些被蒸发或电离的物质被定向移动并沉积在工件表面,从而完成镀膜过程。8: PVD镀膜相较于传统化学电镀的显著优势PVD镀膜与传统的化学电镀虽都属于表面处理的范畴,但二者在多个方面存在显著差异。PVD镀膜技术使膜层与工件表面间的结合力更为牢固,其硬度、耐磨性及耐腐蚀性均表现更优,同时膜层的稳定性也更为出色。此外,PVD镀膜所能应用的膜层种类更为广泛,能够创造出丰富多彩、美观动人的各种膜层颜色。更为重要的是,PVD镀膜过程无毒无害,不会产生任何有毒或污染性物质。9: PVD镀膜是否能够完全替代化学电镀?目前,PVD镀膜尚无法全面取代化学电镀。尽管PVD镀膜在多个方面如结合力、硬度、耐磨性、耐腐蚀性以及稳定性等方面均展现出显著优势,并且能够应用于更多种类的膜层,但其在广泛应用上仍受到一定限制。特别是在对不锈钢材料进行表面处理时,PVD镀膜可直接进行,而对于其他如锌合金、铜、铁等材料的工件,若需进行PVD镀膜,则往往需先通过化学电镀Cr(铬)进行预处理。因此,PVD镀膜主要适用于高档五金制品的制造,而低价格五金制品通常仅采用化学电镀方式进行处理。10:PVD镀膜技术所产膜层的特点有哪些?通过PVD镀膜技术所形成的膜层,不仅具有高硬度与高耐磨性,还展现出优异的耐腐蚀性和化学稳定性,从而显著延长了膜层的寿命。此外,这种膜层还能显著提升工件的外观装饰性能。

71:PVD镀膜技术适用于哪些基材?

PVD膜层可直接镀覆于不锈钢及硬质合金表面。对于锌合金、铜、铁等压铸件,则需先经过化学电镀铬处理,再施以PVD镀膜,以确保良好的镀膜效果。12:PVD镀膜技术能镀出哪些种类的膜层?PVD镀膜技术不仅是一种能够真正获得微米级镀层的环保型表面处理方法,还具备无污染的显著优势。通过这一技术,可以制备出多种单一金属膜,如铝、钛、锆、铬等;同时,也能形成氮化物膜,例如TiN(钛金)、ZrN(锆金)、CrN、TiAlN等;此外,还能制备出碳化物膜,例如TiC、TiCN,以及氧化物膜,如TiO等。13:PVD镀膜膜层的厚度究竟有多薄?PVD镀膜技术所形成的膜层厚度处于微米级范围,通常介于0.1μm至5μm之间。在装饰性镀膜应用中,膜层厚度往往仅为0.1μm~1μm,这样的设计使得工件在镀膜后,其原始尺寸几乎不受影响,同时显著提升了工件表面的多项物理和化学性能,且无需额外加工。14: PVD镀膜能创造出哪些丰富多彩的膜层颜色?利用PVD镀膜技术,我们可以制备出深金黄色、浅金黄色、咖啡色、古铜色、灰色、黑色、灰黑色以及七彩色等多种膜层颜色。通过精心调控镀膜过程中的各项参数,我们可以实现对膜层颜色的精确控制。镀膜完成后,我们还会运用专业仪器对膜层颜色进行精确测量,确保所镀出的颜色符合预定要求。15: PVD镀膜技术当前在哪些行业得到了广泛应用?PVD镀膜技术目前主要应用于两大领域:装饰镀和工具镀。在装饰镀方面,该技术显著改善了工件的外观装饰性能和色泽,同时增强了其耐磨耐腐蚀性,从而延长了使用寿命。这种技术特别适用于五金行业的多个细分领域,例如门窗五金、锁具以及卫浴五金等。另一方面,工具镀则着重于提升工件的表面硬度和耐磨性,降低摩擦系数,以延长工具的使用寿命。这种镀膜技术主要应用于各类刀剪产品以及车削刀具,如车刀、刨刀、铣刀和钻头等。16: PVD镀膜技术的成本究竟如何?尽管PVD镀膜技术能够制备出高品质的膜层,但其实际成本并不高。相反,它以其卓越的性价比在表面处理领域中脱颖而出。正因如此,PVD镀膜技术在近年来迅速崛起,并有望成为五金行业表面处理技术的未来趋势。17: PVD镀膜设备的核心构成是什么?PVD镀膜设备的主要构成部分包括真空腔体,负责创建和维持必要的镀膜环境;真空抽气机组,用于去除腔体内的空气和其他杂质;水冷系统,确保设备在运行过程中的散热需求;电源系统,提供所需的电能以驱动镀膜过程;以及控制系统,对设备各部分进行精确的协调和监控。这些部分的协同作用,使得PVD镀膜设备能够高效、稳定地完成膜层的制备工作。18: 真空腔体与真空抽气机组在PVD镀膜设备中扮演着怎样的角色?这两大部件对PVD镀膜设备的稳定运行和持久耐用至关重要。真空腔体,其材质、厚度、水冷方式以及焊接与组装的气密性,甚至材料放气率等,都会对镀膜质量产生深远影响。而真空抽气机组,其抽气速率的稳定性、在不同真空度下的抽气能力,以及故障率,都直接关系到整个镀膜系统的性能和连续运转能力。因此,这两者对PVD镀膜设备而言都是不可或缺的。19: PVD镀膜设备的操作难度如何?PVD镀膜设备已经历了长时间的发展,其操作和控制高度自动化,使得操作相对简单。经过一个月左右的培训,具备高中或中专文化程度的人员便能够熟练操作该设备,进行镀膜、设备维护以及简单的维修工作。每台镀膜机仅需一名操作人员即可。20: 在中国大陆,PVD镀膜机制造商的数量是否众多?由于PVD镀膜系统涉及众多高科技领域,包括真空技术、等离子体技术、偏压电源技术以及PLC控制技术等,其制造难度相当高。因此,在中国大陆,真正具备制造PVD镀膜机能力的厂商并不多。而那些在设计制造PVD镀膜机的同时,还提供镀膜服务,并拥有多年相关经验和深厚技术积累的厂家,则更是凤毛麟角。

81. PVD镀膜膜层的卓越特性

通过PVD镀膜技术所形成的膜层,展现出高硬度、高耐磨性(拥有低摩擦系数)以及出色的耐腐蚀性和化学稳定性。这些特性使得膜层的寿命得以显著延长,同时也能显著提升工件的外观装饰性能。22. PVD镀膜(离子镀膜)技术的独特之处与优势相较于真空蒸发镀膜和真空溅射镀膜,PVD离子镀膜技术展现出了诸多显著优点。

PVD镀膜技术使得膜层与工件表面之间的结合力异常牢固,从而确保了持久的耐磨性。

该技术中的离子具有出色的绕射性,使得形状复杂的工件也能轻松镀膜。

PVD镀膜的膜层沉积速度非常快,显著提高了生产效率。

PVD镀膜技术所能应用的膜层种类极为广泛,灵活性极高。

此外,其膜层性能稳定且安全,甚至获得了FDA的认证,适用于人体植入等高要求场合。

接下来,我们进一步对比了真空蒸发镀膜、真空溅射镀膜和PVD真空离子镀膜这三种不同的镀膜方式。在各项指标上,PVD离子镀膜都展现出了显著的优势。在对比了真空蒸发镀膜、真空溅射镀膜与PVD真空离子镀膜这三种镀膜技术后,我们发现PVD离子镀膜在膜层与基材的结合力方面展现出了显著的优势。其结合力高达10E-510E-6,确保了优异的耐磨性。这一性能使得PVD镀膜技术在众多应用中脱颖而出,成为首选的镀膜方式。在深入探讨了三种镀膜技术——真空蒸发镀膜、真空溅射镀膜以及PVD真空离子镀膜之后,我们特别强调了PVD离子镀膜在增强膜层与基材的结合力方面的卓越表现。其结合力之强,可达10E-510E-6,从而为用户带来出色的耐磨性。这一显著特点使得PVD镀膜技术在众多领域中独树一帜,成为行业内的优选镀膜技术。~.粒子能量保持中性

在探讨PVD真空离子镀膜技术时,我们特别指出其一个关键特性:在镀膜过程中,粒子能量保持中性。这一特性使得PVD镀膜技术在增强膜层与基材的结合力方面更为出色,从而为用户提供更佳的耐磨性。这一独特优势,进一步巩固了PVD镀膜技术在行业内的领先地位。~eV(电子伏特)

在探讨PVD真空离子镀膜技术的特性时,我们引入了一个关键物理量——eV(电子伏特)。这个单位在描述粒子能量保持中性方面具有重要意义,它揭示了PVD镀膜技术如何通过控制粒子能量,实现与基材的紧密结合,进而提升膜层的耐磨性。这一技术细节,不仅深化了我们对PVD镀膜技术的理解,也为其在行业内的领先地位提供了有力的支撑。1至10电子伏特

在探讨PVD真空离子镀膜技术的特性时,我们引入了eV(电子伏特)这一关键物理量。而在这个技术领域中,1至10eV的能量范围显得尤为重要。它不仅揭示了粒子在保持中性状态下的能量水平,更反映了PVD镀膜技术如何通过精确控制粒子能量,促进其与基材的紧密结合,从而显著提升膜层的耐磨性。这一能量范围,成为了PVD镀膜技术中不可或缺的一环,为其在行业内的卓越表现提供了坚实基础。~eV下的沉积速率(微米/分钟)

在探讨PVD真空离子镀膜技术的特性时,我们不仅关注了粒子在1至10eV能量范围内的活动情况,还深入研究了这一能量水平下,粒子沉积到基材上的速率。我们发现,在适当的eV条件下,沉积速率可以达到一个理想的状态,这进一步印证了PVD镀膜技术通过精确控制粒子能量,能够有效促进粒子与基材的结合,进而提升膜层的耐磨性。这一发现,不仅拓展了我们对PVD镀膜技术理解,更为其在实际应用中的优化提供了有力支持。在PVD真空离子镀膜技术中,我们深入探讨了粒子在1至10eV能量范围内的沉积行为。研究发现,通过精确控制粒子能量,可以有效促进粒子与基材的结合,从而显著提升膜层的耐磨性。这一发现不仅加深了我们对PVD镀膜技术的理解,更为其在实际应用中的性能优化提供了有力的理论支持。在深入探索PVD真空离子镀膜技术的过程中,我们进一步揭示了粒子在1至10eV能量范围内沉积的奥秘。研究显示,通过精细调节粒子能量,能够显著增强粒子与基材的结合能力,进而大幅提高膜层的耐磨性。这一突破性的发现,不仅深化了我们对PVD镀膜技术的认知,而且为其在实际应用中的性能提升提供了坚实的理论支撑。.~绕射性差较好好附着能力不太好较好很好薄膜致密性密度低密度高密度高薄膜中的气孔低温时较多少少内应力拉应力压应力压应力

装饰镀的膜层相对较薄,其核心目的在于优化工件产品的外观特性,例如色泽和亮度。此外,装饰性膜层还能有效减少表面磨损、抵御腐蚀,并延长产品寿命。这一技术广泛应用于家用五金领域,如钟表、门窗锁具、厨房卫浴五金等,使产品呈现出华丽而持久的外观。

相比之下,工具镀的膜层更厚,旨在利用膜层的高硬度、耐磨耐热耐腐蚀等特性,来延长五金工具、车削刀具等的使用寿命。这些膜层能显著提高产品的耐用性,例如,在车刀、铣刀等车削刀具上镀制PVD膜层后,其使用寿命可提升5至40倍。同时,由于PVD膜层的细腻质地和低摩擦系数,机床的车削速度和加工表面质量也得到显著改善,从而提高生产效率和产品精度。

如今,PVD镀膜技术已广泛应用于多个行业,包括建筑材料、五金器具、医疗设备等。其卓越的镀膜效果、特性和优势得到了越来越多工程师的认可。PVD离子镀膜层具有出色的稳定性,不易剥落、氧化或褪色,表面污垢易于清洗,且镀膜成本相对较低。我们能够在不锈钢、铁、铜等多种基材上制备出纯钛、氮化钛等高质量膜层。纯锆(Zr)与氮化锆(ZrN)的混合,再搭配上碳化钛(TiC),可以创造出丰富多彩的PVD镀膜效果。同样,纯铬(Cr)与氮化铬(CrN)的融合,再辅以碳氮化钛(TiCN),更是为PVD镀膜技术增添了更多可能性。而氮化铝钛(TiAlN)的加入,更是使得PVD镀膜的颜色选择进一步扩大,涵盖了深金黄色、浅金黄色、咖啡色、古铜色、灰色、黑色、灰黑色、七彩色以及蓝色等多种色彩。

以上便是电镀、水镀、溅镀、蒸镀的区别与联系及PVD镀膜技术详解,通过这些方面的知识,我们对表面处理的技术有了进一步的了解。

图文来自网络,仅用于行业学习交流,版权归原作者所有,如有侵权,请联系我们删除

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设