铝合金具有密度低、比强度高、导热性好、易加工成型等优点,被广泛应用于航空航天、汽车、电子、武器装备等领域。但铝合金存在硬度低、耐蚀性差等缺点,实际工程应用中一般要进行表面防护处理,以提高其硬度、耐磨性、耐蚀性等性能。目前铝合金的表面防护处理主要以阳极氧化为主,进一步进行着色和封闭处理可赋予其不同颜色的外观,满足不同应用场景需求。然而在受到热、潮湿、紫外线等外在因素的作用时,铝合金阳极氧化膜层会出现不同程度的褪色问题,影响产品外观。此外,在某些高盐雾、高频往复摩擦等特定运动工况环境下,其耐磨性和耐蚀性往往也不能满足要求。微弧氧化(MAO)是一种改进的阳极氧化技术,通过施加高电压引起局部放电,使金属氧化物熔融并与电解液相互作用,在轻金属(如铝、镁、钛及其合金)表面依靠弧光放电的高温高压作用,原位生长形成以基体金属氧化物为主的陶瓷膜层。MAO处理能够显著提升材料表面硬度、耐磨性、耐热性、绝缘性、耐蚀性等,并且具有工作液环保、工艺流程简单、设备简单、操作容易等优势,在航空航天、电子机械、兵器装备等领域具有广阔的应用前景。

传统MAO处理膜层一般为灰白色,也称本色微弧氧化,需结合后期喷漆处理才能满足兵器装备领域的外观要求。黑色微弧氧化则是通过在溶液中添加着色剂7-101,原位烧结成黑色陶瓷膜,所得膜层具有高硬度、高耐磨、高耐蚀、耐光性和耐候性优异等特点,避免了微弧氧化+喷漆复合处理存在的膜层附着力差、品质不可控、成本高等问题。

兵器装备零部件可能承受振动、摩擦、冲击等复杂工况,对表面膜层性能具有严苛的要求,需同时具备高强度、高韧性、高结合力、耐磨及耐蚀的综合性能。而目前铝合金黑色微弧氧化技术的研究主要以电解液成分、工艺参数及脉冲电源的优化为主,对膜层在振动、摩擦、冲击等工况作用下的研究较少。本文以铝合金黑色微弧氧化膜层为研究对象,分析其受冲击作用时的剥落行为,探讨了损伤机制,为铝合金黑色微弧氧化制备功能性膜层提供参考。

实 验

1.1 铝合金黑色微弧氧化工艺

基体材料为10mm×10mm×1mm的7075铝合金,其化学成分(以质量分数计)为:Si0.40%,Fe0.50%,Cu1.75%,Mn0.3%,Mg2.87,Cr0.27%,Zn5.93%,Ti0.2%,Al余量。

先采用RLQ-166型金属清洗剂(由重庆信人科技发展有限公司生产)除油,然后用氢氧化钠溶液碱洗,接着用硝酸进行除光处理,以去除表面氧化膜,最后用蒸馏水清洗,备用。

MAO处理基础电解液由六偏磷酸钠[(NaPO₃)₆]和硅酸钠(Na₂SiO₃)组成,加入适量偏钒酸钠(NaVO₃)作为黑色着色剂。采用恒流模式进行MAO处理,通过循环冷冻系统将电解液温度控制在40℃以下,其余工艺参数为:正电流密度2A/dm²,负电流密度0.5A/dm²,正负向占空比20%,频率1000Hz,时间40min。

1.2 冲击剥落试验

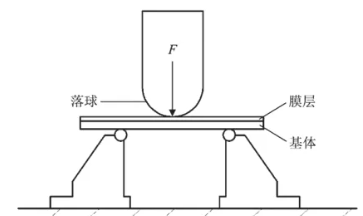

采用落球冲击法模拟铝合金黑色微弧氧化膜层的冲击剥落行为,冲击钢球质量为1kg,直径为16mm。如图1所示,将试样平稳地放在凹型刚性平台上,使其位于落球正下方并保持纵向垂直,提升落球至固定高度后释放,令钢球做向下的自由落体运动,冲击作用于黑色微弧氧化膜表面,完成冲击剥落试验。

图1 落球冲击剥落试验示意图

1.3 表征方法

采用日本理学的SmartLabX射线衍射仪(XRD)以掠入射模式分析膜层的物相,扫描范围为3°~100°。采用北京赛博瑞鑫科技有限公司的MHVS-1000Z型触摸屏自动转塔数显维氏显微硬度计,检测基体显微硬度时的载荷为200g、保压时间为15s,检测MAO膜层表面及截面显微硬度时的载荷为10g、保压时间为15s。采用COXEMEM-30AX扫描电子显微镜(SEM)观察铝合金黑色微弧氧化膜的表面和截面形貌,以及使用SME附带的能谱仪(EDS)进行成分分析。

结果与讨论

2.1黑色MAO膜层的表面物相分析

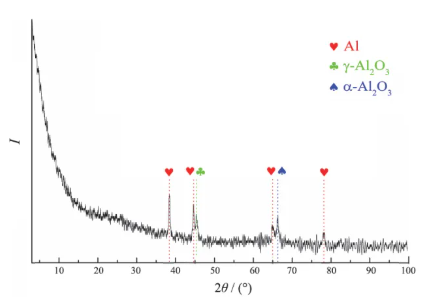

对经黑色微弧氧化的7075铝合金试样表面进行物相分析,结果如图2所示。从中可见,MAO处理试样的XRD谱图以基体成分Al的衍射峰为主,同时含有γ-Al₂O₃和α-Al₂O₃相。可能是因为MAO膜层较薄,并且V、Si等元素的相对含量过少,导致其衍射峰湮没于背景噪声之中。

图2 微弧氧化膜XRD图谱

2.2黑色MAO膜层的显微硬度分析

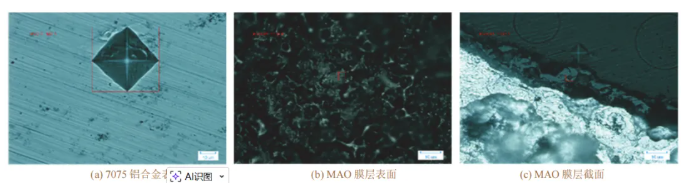

采用维氏显微硬度计检测7075铝合金基体和微弧氧化膜的表面及截面硬度,结果如图3所示。7075铝合金的平均显微硬度为181HV。考虑到横截面方向膜层厚度的不均匀性及不连续性,故采用最小载荷(10g)检测MAO膜层的显微硬度。结果显示,MAO膜层截面和表面的平均显微硬度分别为1333HV和1136HV,约为基体显微硬度的6倍。

图3 显微硬度检测后7075铝合金和黑色MAO膜层的压痕形貌

2.3 黑色MAO膜层的表面形貌分析

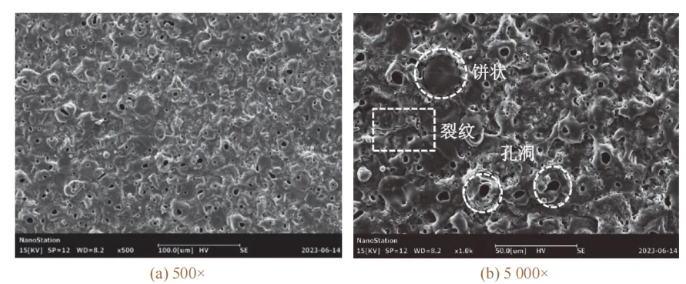

黑色MAO膜层的表面形貌如图4所示。从图4a可见,MAO膜层表面粗糙并伴随着“火山口”层叠状结构,属于典型的介质击穿特征。从图4b的局部放大图像可见MAO膜层表面存在“饼状”区域,其中心的“火山口”较小,并且部分已被熔融冷却的铝氧化物封堵;MAO膜层表面还存在许多较大放电通道留下的未封堵孔洞,以及因高温熔体急剧冷却收缩形成的裂纹。“饼状”区域主要对应微弧氧化初期火花放电向微弧放电过渡阶段的产物,而较大孔洞的形成则与末期弧光放电过程直接相关,这种放电形貌特征证实该工艺阶段曾达到较高的工作电压水平。

图4 黑色MAO膜层的表面形貌

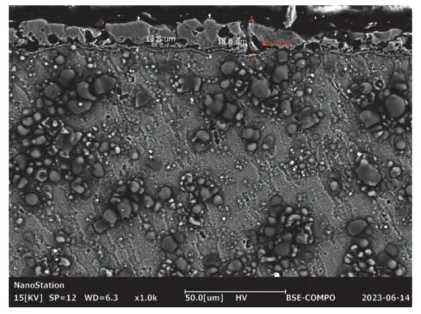

2.4 黑色MAO膜层的截面形貌分析

黑色MAO膜层的截面形貌如图5所示。从中可见微弧氧化膜层的厚度均匀性稍差,膜层较薄,在13~18μm范围内。仔细观察可见膜层呈现非连续结构特征,截面可见大量不连贯的断裂特征,说明膜层内部存在大量孔洞和裂纹。值得注意的是,在基体/膜层界面处存在连续致密的无缺陷层(在SEM下显示为白亮层),其厚度不足1μm,但未见任何贯穿裂纹,具有出色的膜/基结合强度及抗裂纹扩展能力,结合微弧氧化的动态成膜机理可知,该界面层正是工艺过程中形成的内致密层。

图5 黑色MAO膜层的截面形貌

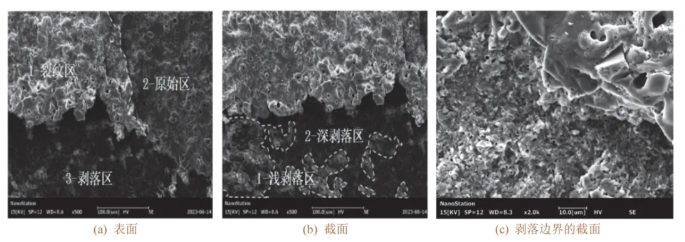

2.5 黑色MAO膜层的冲击剥落形貌和元素组成分析

黑色微弧氧化膜冲击剥落后的形貌如图6所示。从图6a可知,受瞬时冲击作用后MAO膜层表面包含剥落区、裂纹扩展区和未剥落区3个区域。微弧氧化试样存在“MAO膜层硬而基体软”的硬度分布结构,加之膜层内部含有大量孔洞和微裂纹,受到钢球强烈冲击作用时对应部位的膜层会瞬时剥落,剥落区附近的膜层也因为剥落膜层的拉应力作用而形成裂纹扩展区。从图6b可知,不同部位的膜层剥落深浅不一,但剥落深度都未达基体。进一步观察膜层剥落区域的边界(见图6c)发现,不同厚度处的膜层形貌特征不同,在膜层剥落的纵向呈现出明显的层次结构,越靠近基体内侧的膜层其组织结构越均匀细小,结合图5可知,该结构为内致密层,说明黑色微弧氧化膜层受冲击时仅中间过渡层和表面疏松多孔层发生不同程度的剥落。

图6 黑色MAO膜层的冲击剥落形貌

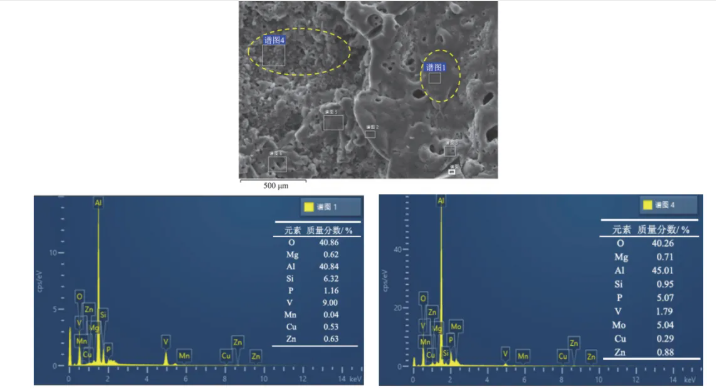

对黑色微弧氧化膜表面冲击剥落区域边界进行微区成分分析,结果如图7所示。从未剥落区域(即谱图1)的成分分析结果可知,膜层表面的主要元素为Al、Si、V、P和O,说明表面氧化物主要含有氧化铝、氧化硅和氧化矾,而膜层剥落区域(即谱图4)中Si和V含量骤减,主要剩下铝的氧化物。由此可知,氧化钒、氧化硅主要存在于MAO膜层表面疏松多孔的结构层中,越靠近基体,V、Si元素含量越低。

图7 黑色MAO膜层冲击剥落后微区EDS分析结果

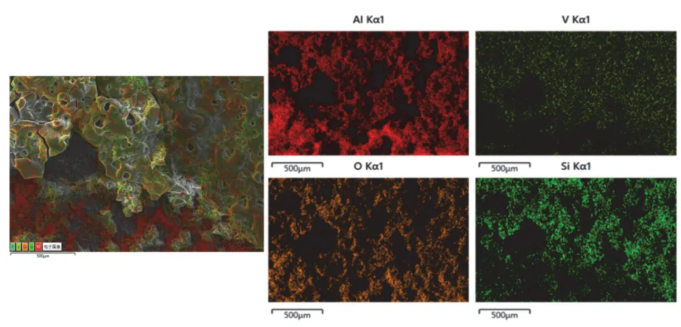

对黑色微弧氧化膜表面冲击剥落的区域边界进行EDS面扫分析,结果如图8所示。从中可见,剥落区域与完整膜层区域的Si、V元素含量差距明显,Si、V元素富集于膜层表面区域,A1元素富集于膜层剥落区域,再次证实Si、V元素的表面富集特征。

图8 黑色MAO膜层表面元素分布

结 论

黑色微弧氧化膜层呈现典型介质击穿特征,表面为“火山口”层叠状结构,并伴有微裂纹及放电孔洞,Si、V元素在表面疏松多孔层富集且向基体方向递减。截面形貌分析显示,靠近基体处存在连续致密的无缺陷层,这种“表层硬基体软”的硬度梯度分布与内部孔洞缺陷共同导致膜层在冲击载荷下形成剥落区、裂纹区和原始区的3个区域。

细化膜层组织结构可有效延缓裂纹扩展,显著提升膜层的抗冲击性能。为改善黑色MAO膜层的抗冲击性,建议通过优化电参数工艺与电解液配方来减少表面缺陷,并考虑添加纳米颗粒来填充表层微孔进行增韧。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设