纳米技术在铝合金表面处理中,主要是通过纳米级别的材料、结构和工艺,对铝合金表面进行改性、成膜和功能强化,让传统处理工艺实现性能升级,同时赋予铝合金更多新功能。下面用通俗易懂的方式,详细介绍其主流应用场景、原理和实际效果。

一、纳米级表面前处理

这是纳米技术在前端工序的核心应用,主要用于优化铝合金表面基底状态,提升后续膜层的附着力。

应用方式:使用纳米级硅溶胶、纳米活性剂等配制专用预处理液,替代传统的碱洗、酸洗活化部分环节;或采用纳米磨料进行微喷砂、抛光处理。

核心效果:既能温和去除油污、弱氧化层,又能在表面形成纳米级的均匀微孔与活性位点,避免基材过腐蚀。后续无论是氧化、喷涂还是电镀,膜层结合力都能显著提升,减少起泡、脱落问题。

适用场景:精密铝合金零部件、高端电子外壳的预处理工序。

二、纳米复合阳极氧化工艺

在传统阳极氧化基础上引入纳米技术,大幅优化氧化膜的综合性能。

应用方式:在阳极氧化电解液中添加纳米 SiO₂、纳米 Al₂O₃、纳米 TiO₂等颗粒,通过电场作用让纳米颗粒均匀嵌入氧化膜的多孔结构中,形成纳米复合氧化膜。

核心效果:普通阳极氧化膜的硬度、耐磨性有限,复合纳米颗粒后,氧化膜硬度可提升 30% 以上,耐磨性、耐腐蚀性同步增强,同时膜层更致密,孔隙率更低,染色后色泽更均匀、不易褪色。

适用场景:建筑铝型材、汽车铝合金零部件、高端电子产品的阳极氧化处理。

三、纳米涂层改性(喷涂 / 电泳领域)

将纳米材料与传统涂料结合,是目前最普及的应用方向,分为粉末喷涂和液体电泳两类。

纳米复合粉末涂层

在聚酯、氟碳粉末涂料中添加纳米炭黑、纳米氧化锌、纳米二氧化钛等,制备纳米复合粉末涂料。喷涂固化后,涂层的耐候性、抗紫外线能力、抗刮擦性能大幅提升,户外使用不易粉化、变色,寿命延长数倍。

纳米电泳涂层

电泳液中引入纳米陶瓷颗粒、纳米硅基材料,形成纳米复合电泳层。涂层附着力更强,耐盐雾性能提升显著,同时表面更顺滑,具备一定的抗污、易清洁特性。

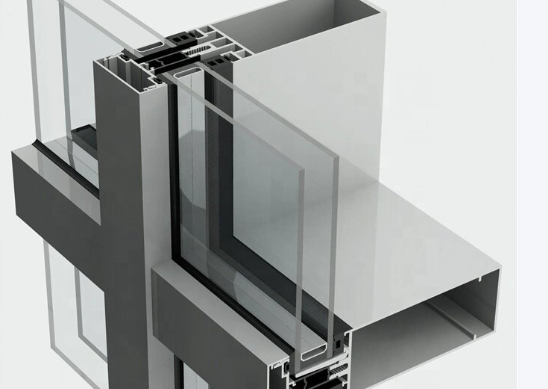

适用场景:户外铝合金幕墙、汽车轮毂、轨道交通铝制构件。

四、纳米复合电镀层

针对铝合金电镀工艺,利用纳米颗粒制备复合镀液,提升镀层性能。

应用方式:在镀镍、镀铜等电镀液中,分散纳米金刚石、纳米碳化钨、纳米二氧化锆等颗粒,通过电沉积使纳米颗粒与金属镀层共沉积,形成纳米复合镀层。

核心效果:普通铝合金电镀层易磨损、硬度不足,纳米复合镀层的硬度、耐磨性、耐高温性大幅提升,同时镀层更均匀,孔隙更少,耐腐蚀性更好,可替代部分昂贵的合金镀层。

适用场景:航空航天铝合金耐磨件、模具、高端机械配件的电镀加工。

五、纳米功能薄膜沉积

采用物理 / 化学气相沉积技术,在铝合金表面制备纯纳米级功能薄膜,属于高端精密应用。

常见类型与效果

纳米 TiO₂、ZnO 薄膜:具备光催化自清洁、抗菌、防紫外线功能,铝合金表面沾染污渍后,可在光照下逐步分解,适合建筑幕墙、医疗设备铝材。

纳米 DLC(类金刚石)薄膜:硬度极高、摩擦系数极低,让铝合金表面具备超耐磨、自润滑特性,用于航空、汽车运动部件。

纳米疏水 / 疏油薄膜:制备纳米级微纳复合结构,实现超疏水、防指纹效果,常用于手机、平板等铝合金外壳。

适用场景:高端消费电子、医疗器械、航空航天精密铝合金构件。

六、纳米自修复涂层

这是纳米技术的前沿应用,赋予铝合金表面 “自我修复” 的能力。

应用方式:在涂层中包裹纳米级的修复剂微胶囊,当涂层表面出现微小划痕、破损时,微胶囊破裂,释放修复剂,自动填补缺陷并重新固化。

核心效果:有效延缓铝合金表面腐蚀扩散,延长产品使用寿命,减少维护成本。

适用场景:汽车铝合金车身、户外大型铝制装备、船舶铝合金构件。

纳米技术在铝合金表面处理中,并非推翻传统工艺,而是对传统工序的升级与功能拓展,核心价值在于:大幅提升铝合金表面的耐磨、耐蚀、耐候性能,同时赋予抗菌、自清洁、自修复、超疏水等全新功能,让铝合金能适配更严苛的使用环境,满足高端制造、精密电子、航空航天等领域的更高要求。

来自:豆包

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设