(一)抛光设备

1.常用的抛光方法

抛光的方法有弹性抛光轮抛光、钢丝轮抛光、砂带抛光等。

(1)弹性抛光轮抛光 弹性抛光轮的本体由木材、皮革、毛毡、棉织品、毛织品、纸或其他材料制成,轮缘敷以15%~30%结合剂和85%~70%磨料的混合物。磨料常用棕刚玉、碳化硅、氧化铬等,粒度60#~240#和W28~W5。抛光轮的圆周速度一般为18~35m/s。

(2)钢丝轮抛光 用钢丝轮抛光是一种较简单的光整加工方法,适用于零件表面粗糙度要求为Ra=0.32μm,尺寸及形位精度要求不高的外圆及内孔表面抛光工作,不适用于阶梯轴颈。抛光前被抛光表面的原始表面粗糙度Ra一般应为1.25~0.63μm。

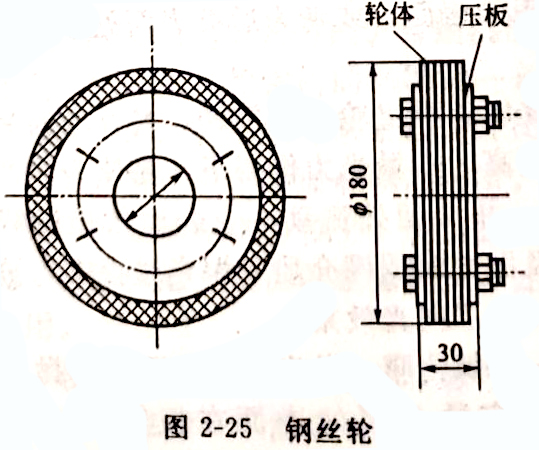

钢丝轮的结构如图2-25所示。轮体用钢丝网叠压组成,或用钢丝呈放射状径向布置制成。钢丝直径以Φ0.12mm为宜,过粗宜划伤工件。

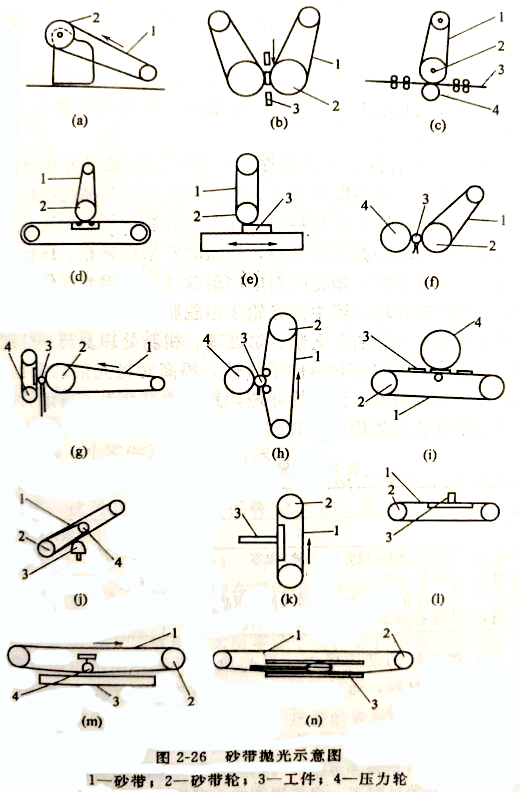

(3)砂带抛光 这是将碳化硅、氧化铝等磨料,通过粘接黏附在带状基材上,借助于某一运动形式、作用压力对工件表面进行加工。图2-26所示为砂带抛光示意图。加工

时,砂带必须具有一定的运动速度,通过某一方式,对工件表面作用一定大小的压力,实现表面的加工。

2.抛光轮结构

(1)抛光轮应满足的要求 根据抛光的工作状态,抛光轮应满足下述要求。

①要有合适的"弹性"和"刚性"。弹性是指抛光轮的“仿形"能力,弹性大的抛光轮,能适应工件的形状而变形以扩大接触面。

为获得较大的抛光切除量,抛光轮还应有保持外形的所谓“刚性"。抛光轮的质量愈大,旋转速度愈高,抛光轮的离心力愈大,则其"刚性"也愈大。

②对抛光剂有良好的保持性。它是决定抛光能力和表面加工质量的重要因素,因为抛光是由黏附在抛光轮上的抛光材料来进行的。这种保持性与抛光轮材料的水性和与黏结剂的亲和性有关。

适合上述要求的抛光轮材料,粗抛时常采用帆布、压毡、硬壳纸、软木、皮革或麻,精抛时则应用柔软性好及抛光剂保持性也好的棉布、细毡等材料。液中抛光轮多用脱脂木材或细毛毡。不同的抛光材料还需进行漂白、上浆、蜡处理、树脂处理及药剂处理等不同的处理方法,以增加材料的柔软性,提高对抛光剂的保持能力,强化纤维,增加刚性。而有的处理,其目的则是为了增添材料的耐燃性和润滑性。抛光轮材料的选用可参考表2-17。

(2)抛光轮的结构形式 抛光轮是用各种棉布、细毛毡、皮革、特种纸等材料,通过不同的缝合方法或叠压方法制成的,其结构形式有如下几种。

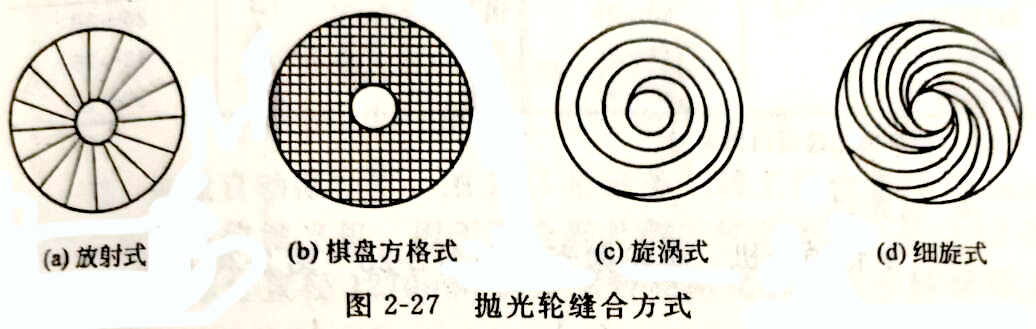

①缝合式 多用粗平布、麻布及细平布等缝合而成。缝合的方式有放射式、棋盘方格式、同心圆式、螺旋式(旋涡式、细旋式)、径向式、径向弧形式、方形式等,如图2-27所示。

抛光轮的"刚性"和"弹性",尚可通过其缝合方式和缝合的网纹及其间隔加以调节。卷成旋涡状的缝合[见图2-27(c)],制造和使用均较方便,经济实用,应用最广。当材料和缝合的方式都相同时,网纹间隔尺寸大的"弹性"大,而间隔尺寸小的“刚性"大。

根据缝合密度和布料的不同,可制得不同硬度的抛光轮。这类抛光轮主要用于粗磨,适用于各种形状较简单的制件的抛光。

②非缝合式 整个布轮多用细软棉布制作而成,它分为圆盘式和翼片式两种,翼片式的使用寿命较长。这类抛光轮主要用于形状复杂的制品、小零件及最后的精抛光。

③折叠式 将圆布片两折或三折而形成“袋状”,再相互交替叠压而成。这种抛光轮容易保存抛光剂,弹性好,又有利于风冷。

④皱褶式(也称风冷布轮) 将布卷成45°角的布条,缝成连续的、有偏压的卷,再把布卷装在带沟槽的中间圆盘上,形成皱褶状。轮的中心可安装能通风的钢轮毂与机轴配合。这种抛光轮具有通风散热性好的特点,适用于大型零件平面、管状件表面等的高速抛光,其软轮可用于塑料件的低速抛光。

3.抛光轮速度的选择

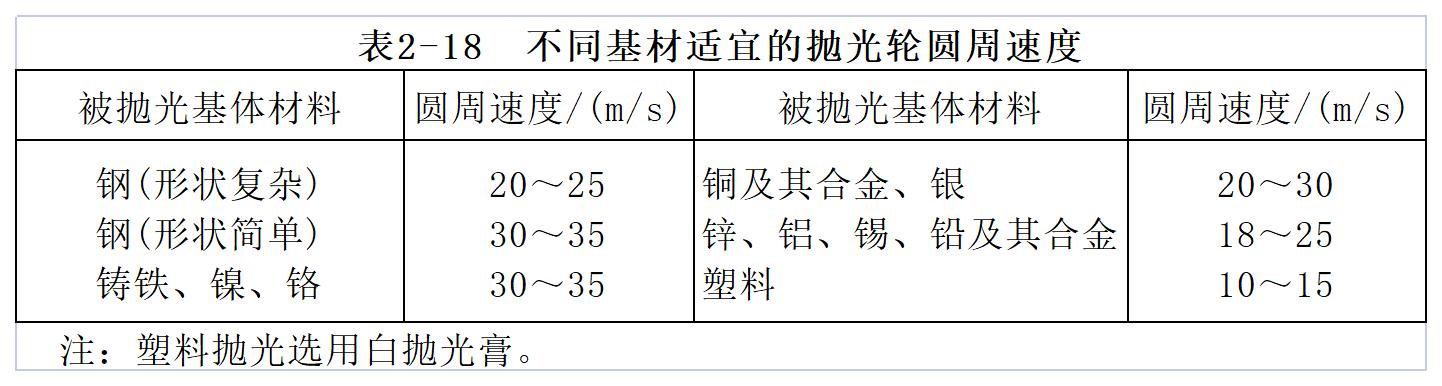

正确地选择抛光轮圆周速度是保证质量的重要因素。通常抛光轮的圆周速度要比磨光轮用的圆周速度稍大,应根据基体或镀层材料及抛光要求选择抛光轮的圆周速度。一般在粗抛光时,选用较大的圆周速度;精抛光时选用较小的圆周速度。不同材料和制品适宜的抛光轮圆周速度如表2-18所列。抛光时,把零件压在抛光轮的适当部位,其用力大小,抛光时间的长短,手的动作,全凭抛光工的实际经验确定。抛光轮抛光时的直线进给速度一般为3~ 12m/min,而平板抛光时为12m/min。

4.抛光机

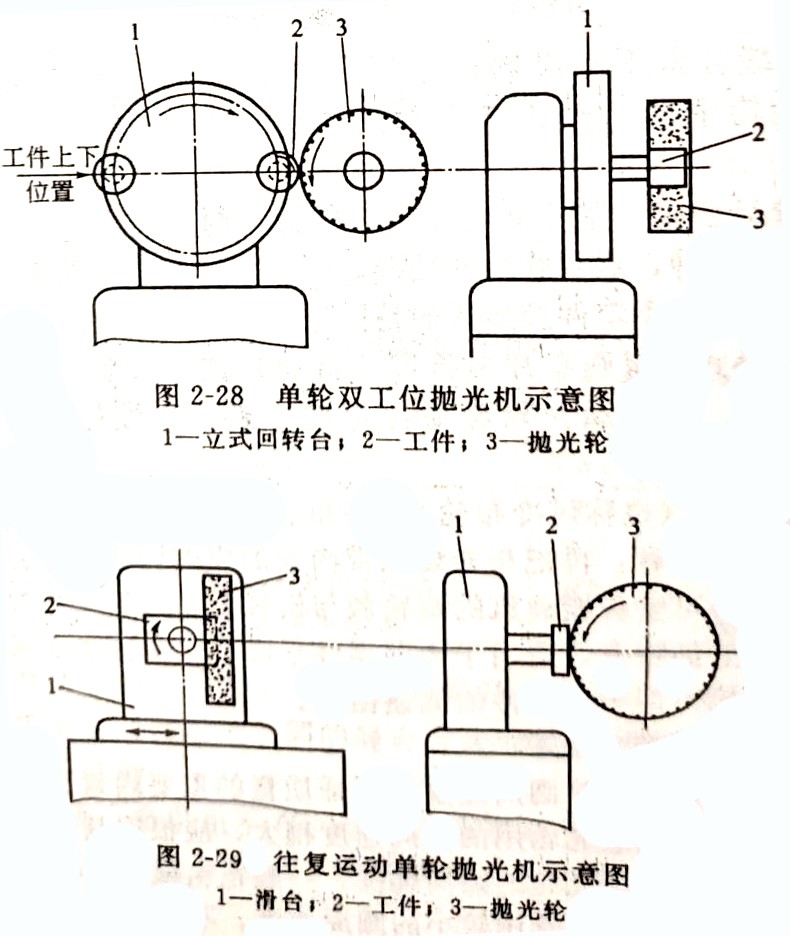

(1)单轮抛光机 单轮抛光机如图2-28~图2-30所示。

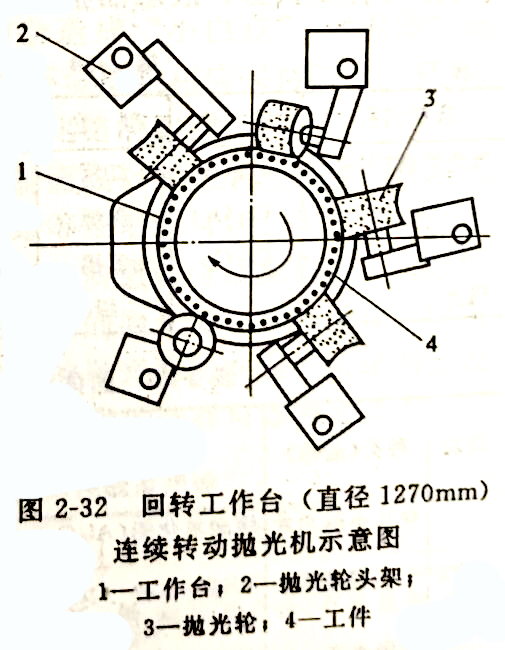

(2)多轮自动抛光机 图2-31所示为回转工作台直径760mm的自动分度转位抛光机,用于离合器片等工件的抛光。图2-32所示为回转工作台直径1270mm的连续转动抛光机,用于转臂等工件的抛光。

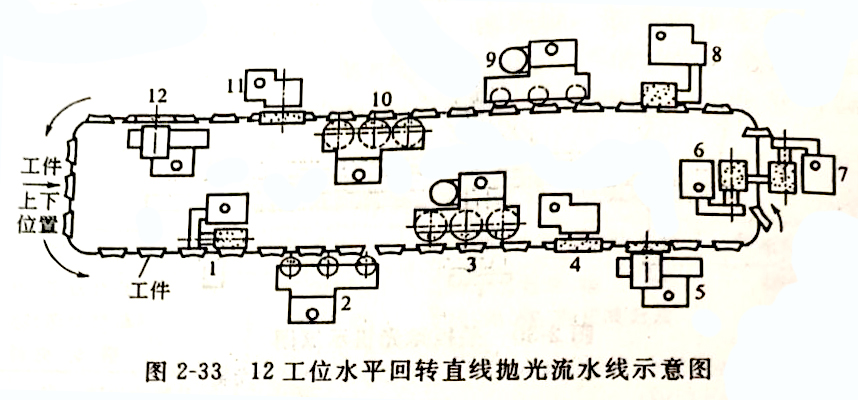

(3)水平回转直线抛光流水线 图2-33所示为水平回转直线地光流水线示意图,由12台自动或半自动、多轮(2、3、9、10工位)及单轮抛光机(1、4、5、6、7、8、11、12工位)组成。

(二)抛光剂

抛光剂由粉粒状抛光材料与油脂及其他成分的介质混合而成。

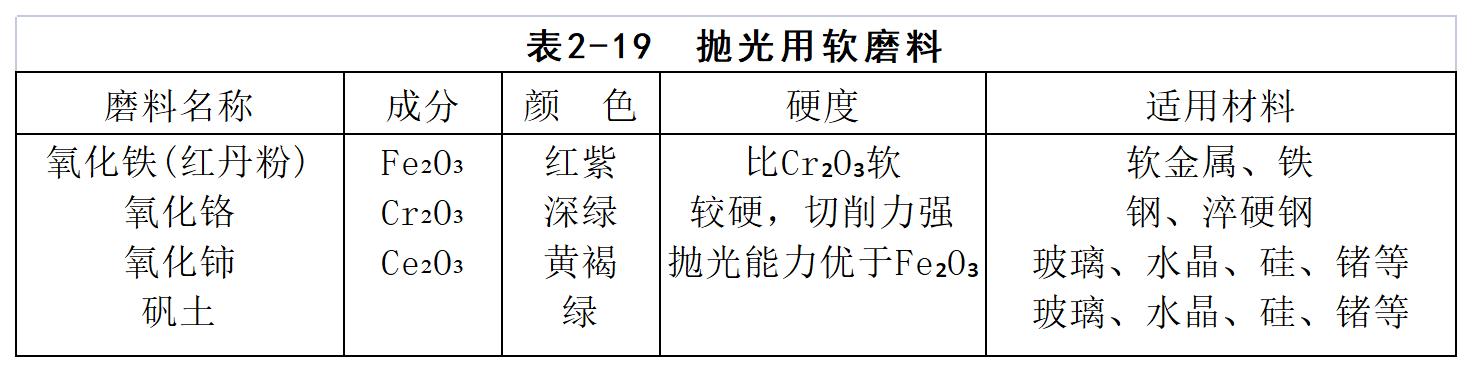

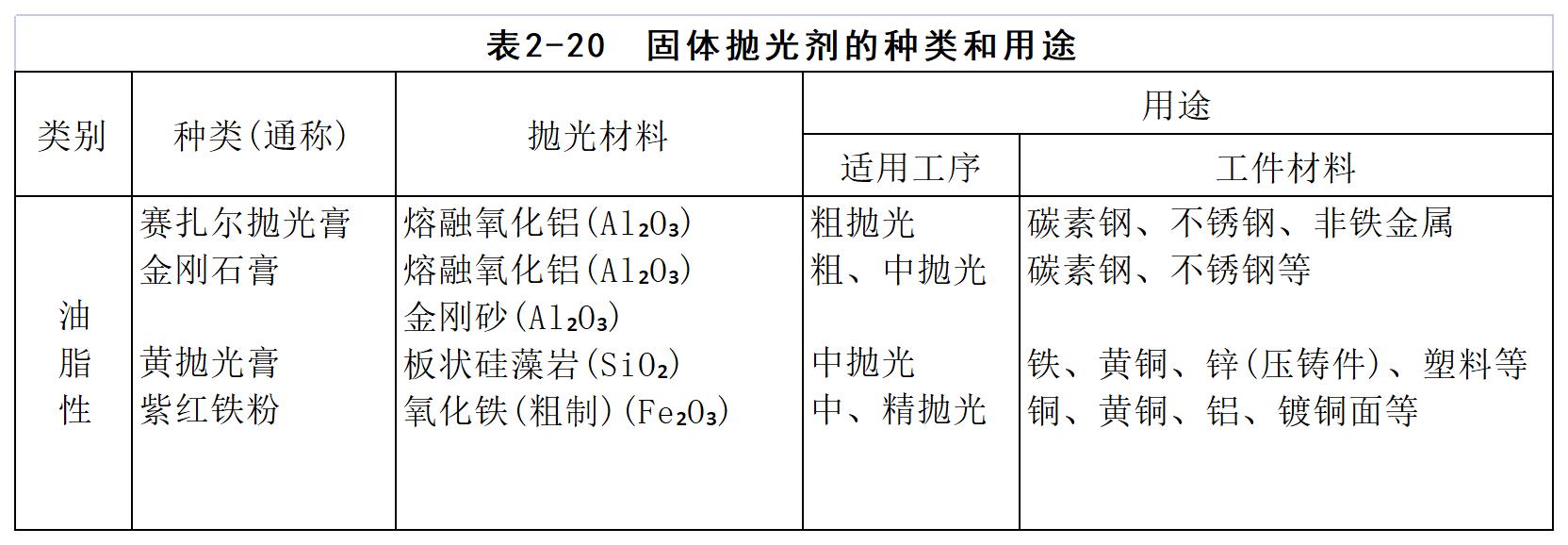

抛光常用的软磨料如表2-19所列。抛光剂的种类按常温下的形态分为固体抛光剂和液体抛光剂。抛光剂又有油脂性和非油脂性两种,其种类和用途列于表2-20中。常温下具有流动性的液体抛光剂可分为乳浊状型、液态油脂型和非油脂型三种。

液体抛光剂,一般由氧化铬和乳化液混合而成。氧化铬须选择5~10层细纱布仔细过滤后的磨粒,粒度相当于F1000~F1200。含有杂质或抛光液不匀时,抛光时会造成"小白点"、“划圈”和"橘皮"等表面缺陷。故抛光的工作环境也应相应保持清洁。另外,从粗抛到精抛过渡时,要逐渐减小氧化铬的比例。

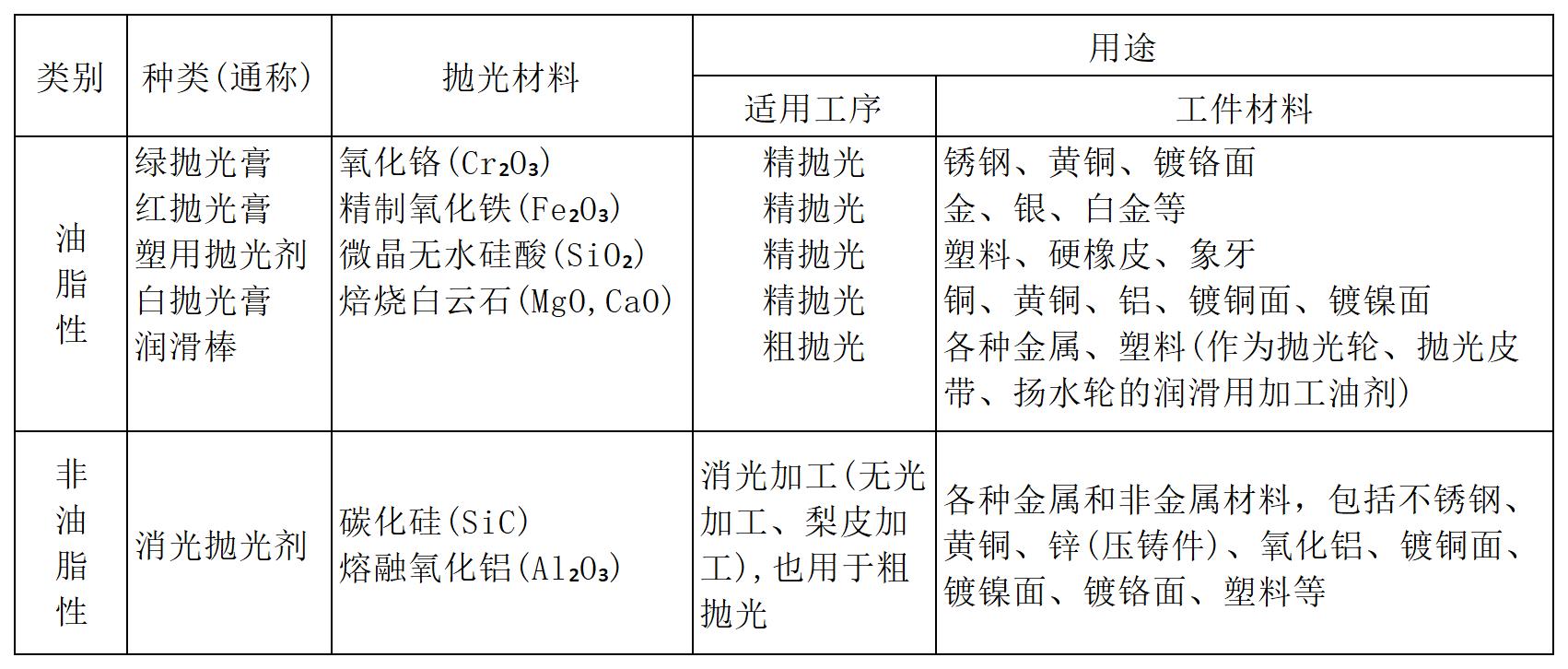

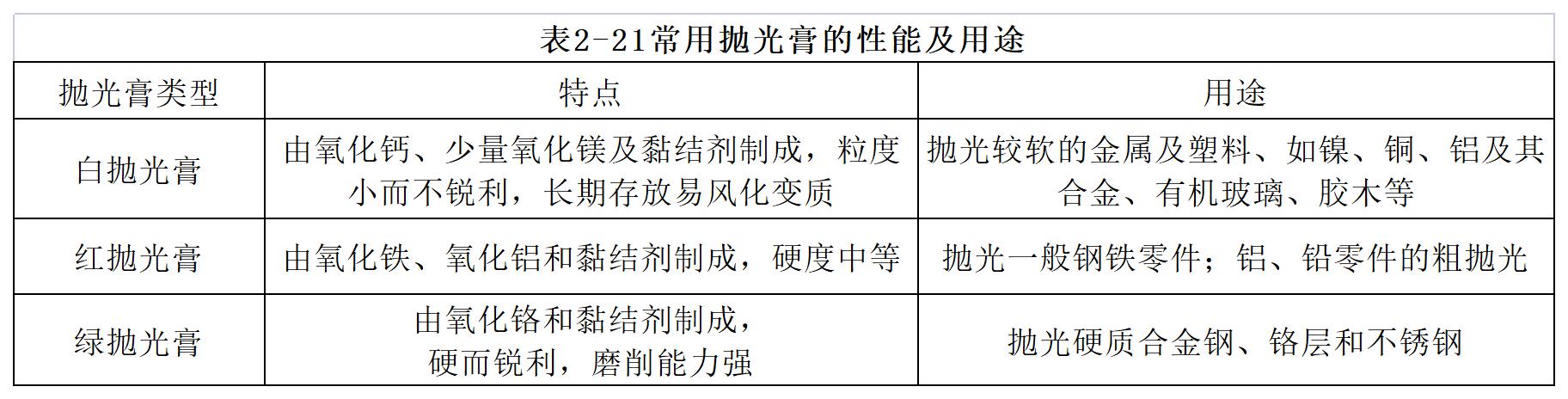

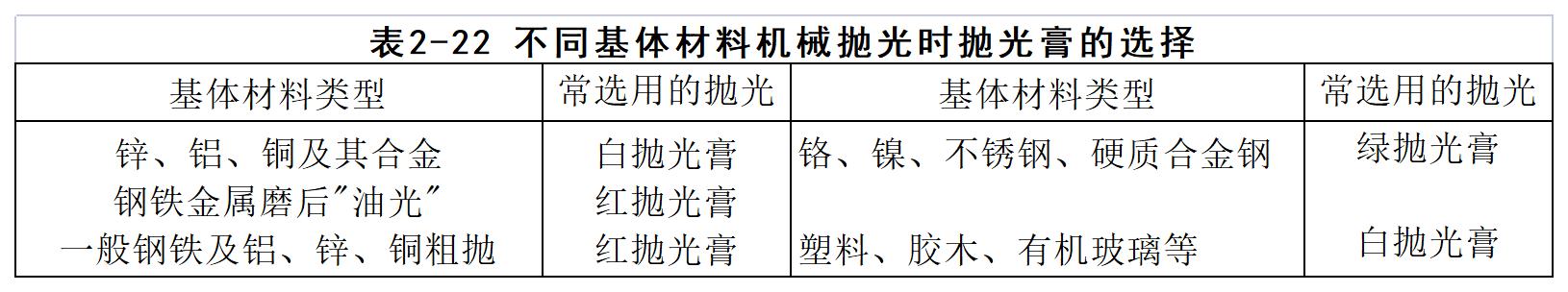

抛光膏由抛光磨料和黏结剂配制而成。抛光磨料是微细颗粒的磨料,黏结剂主要是各类油脂、石蜡等及辅助材料。零件表面抛光时必须同时配用抛光膏才能保证抛光的质量,应根据需抛光的镀层及金属来选用抛光膏。机械抛光中常用的抛光膏一般有三种,即白抛光膏、红抛光膏和绿抛光膏,常用的抛光膏的性能及用途列于表2-21中。各类基体材料机械抛光时抛光膏的选择可参考表2-22。

抛光液的用途与抛光膏相同,所使用的抛光磨料也与抛光膏相同。但抛光液在室温下使用,由抛光磨料及在室温时为液态的油或水乳液组成。油或水乳液(禁止使用易燃易爆物质)用来代替抛光膏中的固态黏结剂,因此得到的是液态抛光剂。

使用时用加压供料箱、高位供料箱或泵将抛光液压入喷枪,再喷至抛光轮上。供料箱的高度、压力及泵的功率由抛光液的黏度及流量决定。和抛光膏相比,因抛光液可根据需要连续不断地供给,故可降低抛光轮的磨损,提高抛光轮的寿命,而且零件表面不会留下过多的抛光液,还能提高抛光效率。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设