网站寄语:塑料电镀黑铬工艺的外观,给人一种高科技感,备受时下的年轻人的追捧,目前黑铬技术不够成熟,且耐腐蚀低,工艺效果差,本文将对其进行研究和探讨,文章来自环境与试验。

近年来,塑料电镀件由于具有优良的耐热性、耐磨性、耐冲击性和优良的装饰性而被广泛运用在汽车内外饰装饰件上。代表性零件有散热器格栅、前保饰条、雾灯饰条、后牌照板等外饰零件,以及内门把手、门板饰条、仪表板及中控区域的内饰装饰件。但是塑料电镀装饰件由于镀层起泡、变色、腐蚀等问题也大受消费者诟病和投诉。另外,随着顾客审美的不断提高,传统的亮铬、沙丁已经无法满足主机厂对高档装饰件的要求。电镀黑铬因其震撼出位的运动风、高端的科技感,目前在国内逐渐兴起,尤其受到年轻人偏爱,正是在这种背景下,和白铬对应的黑铬技术应运而生,但是黑铬技术由于技术不成熟等原因,其耐腐蚀能力弱于白铬,在实际应用中失效较多,其主要失效形式主要是变色和花斑,但是很少有人展开过这方面的研究,本文主要通过整车强化腐蚀试验、CASS试验对电镀黑铬和白铬件腐蚀性能进行对比,并对其耐腐蚀性能及其机理展开研究。

试验

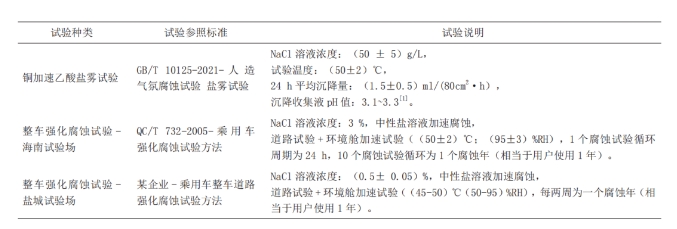

1.1 腐蚀性能试验部分1.1.1腐蚀试验方法本次试验验证采用铜加速乙酸盐雾试验及整车强化腐蚀试验(海南试验场和盐城试验场),参照试验标准及试验条件的选择如表1所示。

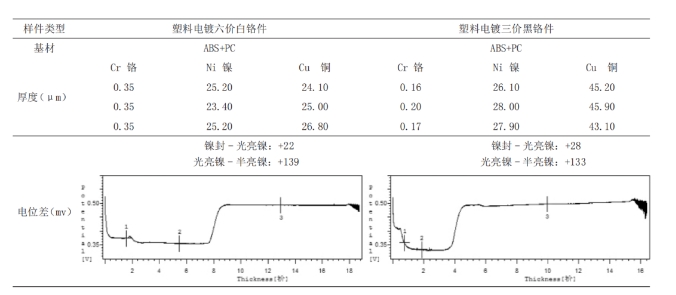

表1 试验标准及设备1.1.2腐蚀验证样件选择选择电镀六价白铬件及电镀三价黑铬件两种样件作为本次试验验证材料,两种材料的基本信息如表2所示。

表2 样件信息

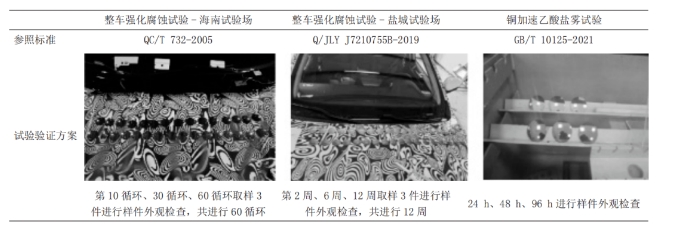

1.1.3腐蚀试验验证方案本次验证,整车强化腐蚀试验样件搭载位置选取为高可见机舱盖区域,固定方式为胶黏贴;试验室零部件铜加速乙酸盐雾试验摆放角度参照GB/T10125-2021中以20°角摆放。具体腐蚀验证方案如表3所示。

表3 腐蚀试验验证方案

结果与讨论

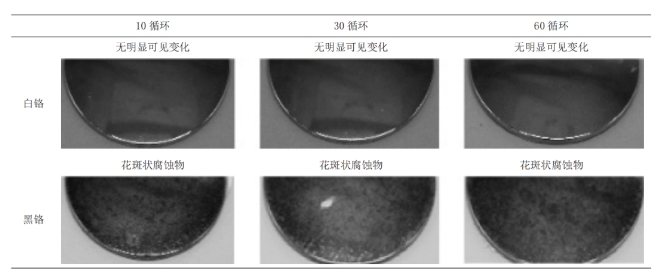

2.1 整车强化腐蚀试验搭载及零部件防腐试验腐蚀形态对比表4为在海南进行10循环、30循环和60循环搭载的黑铬电镀件和白铬电镀件的腐蚀形貌,从腐蚀形貌上可以看出白铬电镀件的状态要优于黑铬电镀件,白铬件的外观无明显可见变化,而黑铬件的样件表面却出现了花斑状的腐蚀产物。

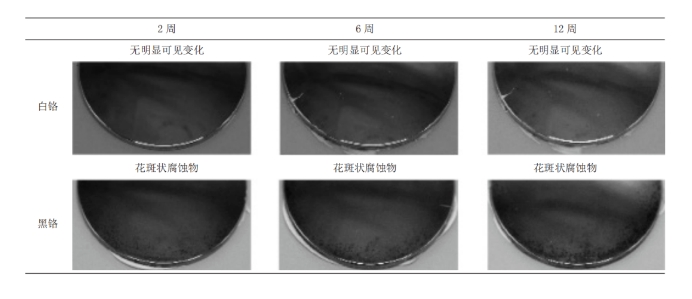

表4 整车强化腐蚀试验-海南试验场搭载后样件腐蚀表征表5为在盐城进行整车强化腐蚀试验搭载2周、6周和12周的白铬电镀件和黑铬电镀件的腐蚀情况,得出的结论和海南整车强化腐蚀试验是一致的,白铬电镀件在12周整车强化腐蚀试验结束后,样件表面都未出现任何可见外观变化,而黑铬电镀件却出现了花斑状的腐蚀产物。

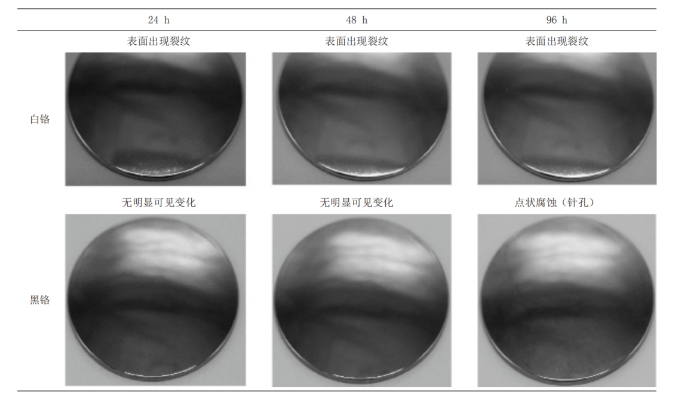

表5 整车强化腐蚀试验-盐城试验场搭载后样件腐蚀表征表6为黑铬电镀件和白铬电镀件在铜加速乙酸盐雾试验的表现,从结果上可以看出,白铬件在24h、48h及96h均出现裂纹形态,腐蚀并未向下延伸,而黑铬电镀件虽然在前48h时未出现任何外观变化,但是在96h时却出现了点状腐蚀和针孔,腐蚀向下延伸,说明黑铬电镀件的腐蚀程度较白铬电镀件的更加严重。

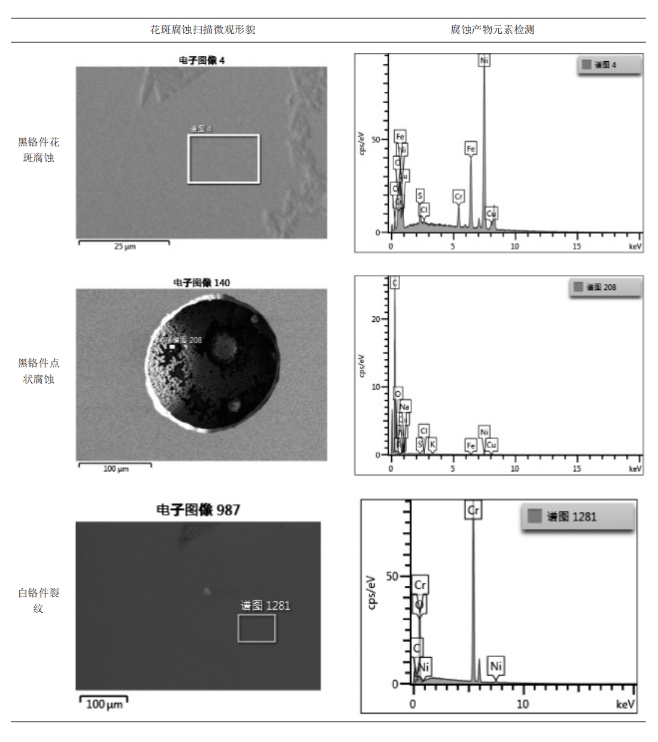

表6 试验室零部件铜加速乙酸盐雾试验腐蚀表征2.2 腐蚀产物及形貌分析使用电子显微镜及扫描电镜对腐蚀缺陷样件进行形貌及产物检测分析,表7为黑铬电镀件的花斑形态、点状腐蚀形貌及白铬电镀件的裂纹形貌。

表7 黑铬和白铬不同失效模式下的SEM形貌和能谱图从黑铬件花斑能谱图中可以检测出Cr元素、Ni和Cu元素,说明表面腐蚀已经渗透Cr层,腐蚀不仅仅是在光亮镍层发生横向腐蚀,也在三价铬表面纵向方向发生了腐蚀,腐蚀甚至已经渗透到Cu层,但此时仍能检测出Cr元素,也说明Cr层还未完全脱落,腐蚀程度并不严重。从黑铬电镀件的点状腐蚀形貌可以看出,其腐蚀形貌为团簇形,腐蚀产物很明显,另外从黑铬件点状腐蚀(针孔)的能谱图中也可以看出,未检测出Cr元素,但是检测出Ni元素和少量Cu元素,说明其腐蚀已经到达了铜镍层甚至塑料基材,Cr层则已经完全脱落,腐蚀现象最为严重。黑铬出现这两种差异的原因是试验方法不同,整车强化腐蚀试验的氯离子浓度较低,不会出现连续性渗透,不会把Cr层破坏掉,Cr层能持续发挥其自修复能力,而CASS乙酸盐雾试验出现Cr层脱落的原因是氯离子一直发挥其渗透作用,Ni层不仅发生横向腐蚀,也发生纵向腐蚀,随着时间的不断进行,Ni层和Cr层的附着性能就逐渐丧失,进而发生Cr层的脱落。从白铬电镀件的腐蚀形貌可以看出除了裂纹区,表面均比较均匀和致密,腐蚀现象最为轻微。综合其差异,原因主要和其成分有关,相关的讨论我们将在第三部分展开。

分析和讨论

本文通过整车强化腐蚀试验、CASS加速试验对电镀白铬和黑铬的防腐性能和白铬与黑铬同整车强化腐蚀试验的相关性进行了研究。无论是通过整车强化腐蚀试验,还是零部件CASS的试验结果,黑铬的防腐性能均劣于白铬。从膜厚的的数据上来看,六价白铬的Cu镀层、镍镀层厚度均小于三价黑铬,铜层厚度主要影响的是其冷热交变性能,从数据上看,六价白铬的Cr层厚度要高于三价黑铬,表明镀层厚度并不是影响其耐腐蚀性能的主要因素,铬层厚度不会影响氯离子的穿透性。另外,这两种工艺的电位差数据也比较接近,这也同样说明了本次样品的电位差也不是影响其耐腐蚀能力的主要原因。因此,推断影响其耐腐蚀性能的主要原因是药水和内部晶体结构。据目前所知,要实现黑铬造型,必须在药水中添加Fe、S元素,这个从表7中黑铬件的SEM能谱中可以印证这个结论,Fe和S是有害杂质,降低了其防腐性能,另外Fe和S元素还可能产生第二相,造成晶体内的电位差,腐蚀优先从这些位置扩散开来。当Cl离子渗透进入黑铬内部,Fe元素和Cl离子相结合,腐蚀先从该薄弱处发展,不断向Ni和Cu层蔓延,从表7中的白铬腐蚀试验后的SEM可以看出,有裂纹的部位没有检测出Fe和S元素的存在,不会出现晶体内部的电位差,其腐蚀只会发生在镍层内部横向腐蚀,不会向纵向发生腐蚀,故而白铬的性能要优于黑铬。另外,从整车强化腐蚀试验数据上看,盐城整车强化腐蚀试验12周试验结束后,白铬无明显腐蚀,而黑铬样品在2周强化腐蚀试验的时候就出现了花斑状腐蚀。海南整车强化腐蚀试验的结果也类似,在10循环腐蚀试验结束后,黑铬样品出现了斑状腐蚀产物,而白铬样品在60循环时无明显变化。从CASS试验结果看,白铬样品只是表面出现了裂纹,表明腐蚀只是发生在表面,没有渗透到Ni层和Cu层内部,而黑铬样品则出现了针孔状腐蚀产物,表明腐蚀已经渗透到了内部。综上分析讨论,黑铬的耐腐蚀性能弱于白铬。

结论

本文通过整车强化腐蚀试验搭载和CASS试验对常规白铬三价铬电镀工艺和黑铬电镀工艺的耐腐蚀性能展开分析,从试验结果看,黑铬电镀件无论是在整车上的表现,还是在零部件上的表现,均较白铬电镀件较差,这主要也是与黑铬电镀的特性有关。除了CASS试验外,黑铬电镀件的耐温度交变性能也较白铬差,现在主流主机厂对黑铬电镀件的运用多在内饰件,在外饰件的运用上还是比较低的。但是随着后续黑铬电镀工艺的逐渐成熟,该工艺的运用范围势必会成为引领塑料电镀行业发展的一个趋势。

PS:本文原标题:塑料电镀工艺黑铬白铬耐腐蚀性能,文章来自环境与试验,研究作者来自吉利汽车研究院(宁波)有限公司,综上分析讨论,黑铬的耐腐蚀性能弱于白铬,运用多在内饰件。

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设