(一)中、低碳钢及低合金钢工件的镀前处理

中、低碳钢(C<0.4%)及低合金钢由于碳含量较低,金相组织结构较致密而均匀,所以在处理过程中,工件的表面变化不大,也不容易挂灰或过腐蚀,一般按常规操作进行镀前处理,去除工件表面的油锈等污物即可。以下的处理工序是在钢铁零件表面已达到光亮度要求的情况下设计的,如果表面不够光亮,应在中间安排化学抛光或电抛光工序,可参照第三章抛光内容进行。

①如果表面的油污厚重,则先进行预备除油脱脂、除抛光膏等工序。采用三氯乙烯、四氯乙烯等有机溶剂浸渍或喷淋,也可用化学碱液、酸液除油剂或表面活性剂等, 同样可用浸泡加搅拌或喷淋等方法把大部分的油污去除。

②用电解脱脂除油法进一步处理,以便彻底去除残留表面的油污及抛光膏和研磨膏等。既可用阴极电解,也可用阳极电解脱脂,但采用阴阳极联合电解脱脂或PR法脱脂要比单独用阴极或阳极脱脂效果好。

a.阴极电解脱脂的溶液配方及工艺条件如下:

碱性洗涤剂 30~60g/L 溶液温度 80~85℃

电流密度 2~6A/dm² 电解时间 1~2min

槽电压 5~10V

b.阳极电解脱脂溶液配方及工艺条件如下:

碱性洗涤剂 60~120g/L 溶液温度 80~98℃

电流密度 5~10A/dm² 电解时间 1~2min

槽电压 5~10V

c.PR法电解除油液配方及工艺条件如下:

氢氧化钠 30~100g/L P、R比 10:10

螯合剂 20~30g/L 槽电压 5~10V

氰化钠 5~10g/L 溶液温度 30~70℃

电流密度 5~10A/dm² 电解时间 0.5~2min

最好用无氰电解液配方。

③水洗。冷热水洗,水洗加喷淋。

④浸蚀。用25%~85%(体积分数)的盐酸或5%~10%(质量分数)的硫酸,在70~80℃的情况下浸泡至锈或氧化膜被去除为止。

⑤水洗。先冷水洗,后热水洗。

⑥阳极电解脱脂除锈。

⑦再水洗。

⑧弱浸蚀(活化)。用4%~10%(体积分数)的硫酸或5%~10%(体积分数)的盐酸溶液,在室温下浸泡5~15s。若有硅酸盐溶解产物出现,则在硫酸液中添加1%~5%(质量分数)的氟化钠。

⑨水洗。

⑩进入电镀槽电镀。若工件是新加工出来的,在表面无锈或氧化膜及垢迹的情况下,可以省略④~⑦这四项步骤,即电解除油后,进行浸蚀,然后电镀。此外,如果表面的光整度不够,可在电解除油前增加化学抛光或电抛光的工序。

(二)高碳钢及高强度合金钢工件的镀前处理

这里指的是含碳量大于0.4%的钢铁及高强钢或表面经过渗碳硬化的低碳钢等。这些类型的钢材容易发生渗氢而导致氢脆。为了尽量避免工件发生氢脆,在前处理中,最好不用酸液浸蚀。除锈、除氧化皮最好用机械喷砂(丸)等办法,若用酸洗,要在最短的时间内完成,同时应避免产生渗氢的情况发生。

经过淬火的钢铁工件,有应力和磁性存在时,最好先进行热处理以消除应力及去磁。如果零件表面的光亮度不够,要在中间安排抛光工序。

①如果工件表面有较厚重的油锈,应先用溶剂或碱、酸液进行初步除油脱脂。

②阳极电解脱脂。其溶液配方及工艺条件如下:

碱性洗涤剂 50~120g/L 电流密度 4~6A/dm²

溶液温度 <70℃ 操作时间 1~2.5min

③热水洗。在约50℃的水中搅拌清洗或喷淋。

④冷水洗。

⑤酸浸蚀。用1%~5%(体积分数)的盐酸在常温下浸泡。若用盐酸浸蚀还无法将氧化皮清除干净,则再用5%(质量分数)的硝酸浸泡5~15s。此外,经冷压得出的工件应力大,可用磷酸-硝酸或磷酸-硫酸-铬酸混合酸液进行电解浸蚀,代替化学浸蚀作用。

⑥水洗。

⑦去除挂灰、黑迹。情况较轻微的,使用20~30g/L的氰化钠溶液浸渍。较严重时,用40~50g/L的氰化钠溶液,在1.5~5A/dm²电流密度下,阳极电解0.5~1min。最简单是用毛刷擦洗于净。

⑧水洗。

⑨阳极电解弱浸蚀。其溶液配方及工艺条件如下:

浓硫酸 100~250g/L 电流密度 10~40A/dm³

无水硫酸钠 100g/L 操作时间 0.5~1.0min

溶液温度 <30℃

⑩水洗,然后放入电镀槽电镀。

(三)铸铁制件的镀前处理

铸铁同高碳钢一样含碳量高,工件在前处理过程中容易产生渗氢、氢脆等情况,另外,在浸蚀中会有较多的挂灰附着于表面。其处理工艺可用与高碳钢类似的方法。

①预备性除油脱脂。当表面有较多的油时,可用溶剂、表面活性剂等初步除油,油污较少时,则可不用此步骤。

②碱洗除油脱脂。

③热水、温水洗。

④水洗。

⑤阳极电解脱脂,方法与高碳钢相同。

⑥热水、温水洗。

⑦室温水洗。

⑧酸中和。在20%(体积分数)的盐酸或5%~10%(体积分数)的硫酸溶液内,于室温下浸泡10~15s

⑨水洗。

⑩阳极电解脱脂。其溶液配方及工艺条件如下

氢氧化钠 30~40g/L 电流密度 6~10A/dm²

氰化钠 30~40g/L 操作时间 1~2min

溶液温度 室温

最好用无氰电解液配方。

⑪水洗。

⑫弱浸蚀(活化)。在5%~10%(体积分数)的硫酸中,浸泡5~15s。或添加1%~5%(质量分数)的氢氟酸或氟化钠在5%~20%(体积分数)的硫酸溶液中浸泡5~15s。若在碱性镀液中电镀,阳极脱脂后的制件表面尚未被氧化,可不作活化处理。

⑬水洗,然后放入电镀槽电镀。

(四)不锈钢制件的镀前处理

不锈钢是由铁、铬、镍、钛等元素成分组成的,表面很容易生成一层氧化膜,又称钝化膜。这层氧化膜随着所含的合金元素量不同、加工工艺及时间长短不同,其厚度就不同。退除氧化膜的困难程度也不同,但如果这层膜退除不彻底,就很难得到良好的镀层。如果采用钢铁类的办法去浸蚀及活化,效果很差。为了得到良好的镀层,必须对不同厚度的氧化膜采用不同的去除方法。氧化膜去除后很快又会生成新膜,因此氧化膜去除后要马上进入镀槽电镀。否则又要重新进行处理。

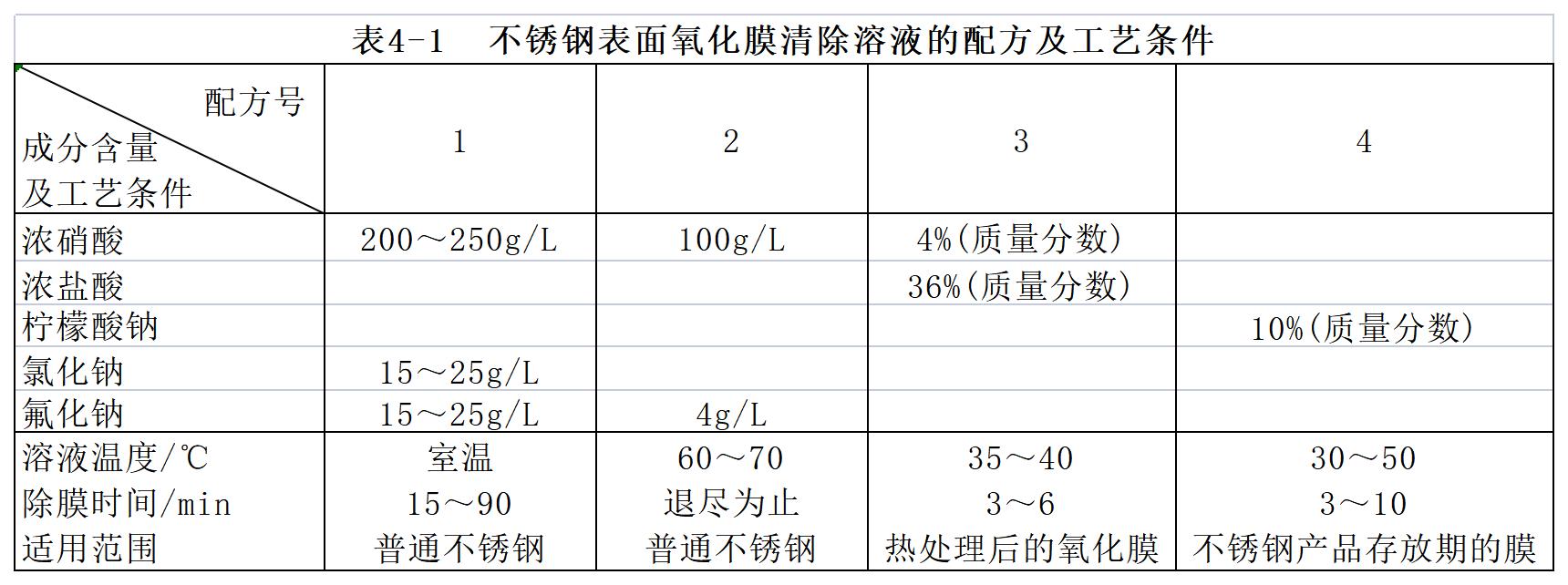

①普通的不锈钢制件在氧化膜较薄的情况下,可用表4-1中所列的溶液配方及工艺条件除膜。

②不锈钢表面氧化膜较厚的情况可以先进行预浸泡处理,然后再用酸浸泡去除氧化膜。预浸泡可以用酸性预浸泡液,也可以用碱性溶液浸泡。

a.对较厚的氧化膜,为了使清除的效果更好更彻底,可以先用体积配比为6~8份硫酸、2~4份盐酸、100份水的溶液进行预浸泡,使氧化膜松动,然后再用体积配比为20份盐酸、5份硝酸、5份磷酸、70份水的溶液进行酸洗浸蚀。这样可以直接得到有光泽的不锈钢表面。

b.碱液预浸洗,然后酸液浸蚀退除氧化皮。

对膜层较厚或较难清除的不锈钢氧化皮,可先用碱液浸煮,使氧化皮松动。碱液的组成:60%~90%氢氧化钠、25%~35%硝酸钠及5%氯化钠。工件在450~500℃的碱液中处理5~25min,使铬的氧化物与碱发生反应。反应方程式如下:

Cr₂O₃+2NaOH-→2NaCrO₂+H₂O (4-1)

NaCrO₂+3NaNO₃+2NaOH→2Na₂CrO₄+3NaNQ₂+H₂O(4-2)

生成的亚铬酸钠在与硝酸盐作用时,转变为易溶于水的铬酸钠溶解掉。而铁的氧化物和尖晶石型复杂氧化物可被碱液中的硝酸盐氧化,使不锈钢表面的铁的氧化物结构发生改变,变成疏松的Fe₂O₃,以便容易在酸洗中除去。反应如下:

2FeO+NaNO₃→→Fe₂O₃+NaNO₂ (4-3)

2Fe3O₄+NaNO₃→→2Fe₂O₃+NaNO₂ (4-4)

2FeO·Cr₂O₃+NaNO₃→Fe₂O₃+2Cr₂O₃+NaNO₂ (4-5)

工件在碱液处理过程中氧化皮部分剥落,以沉渣的形式沉入槽底。清洗之后的氧化皮可用10%~18%盐酸加15%硝酸钠及2.5%氯化钠水溶液浸蚀干净。

用2%硫酸加15%硝酸钠及2.5%氯化钠的水溶液浸蚀也可以取得同样的效果,但温度以在70~80℃为宜,浸渍时间约为3~5min。对于1Crl3、1Cr17等不锈钢,溶液温度则以50~60℃更合适。在上述溶液中浸蚀的双相不锈钢,若采用15%~18%的盐酸溶液在60~70℃进行3~10min的浸蚀,也可以取得较好的效果。

③用常温的无氟清洗液清除不锈钢的氧化皮(膜)。

一些传统的清除不锈钢氧化膜的配方及工艺,多是采用硝酸、氢氟酸、铬酸或亚硝酸钠等化学试剂处理。采用这些物质作为除膜剂的废液不易处理,设备腐蚀严重要采取防护措施,同时污染环境和有害健康。利用无氟除膜溶液在常温下操作,可以较好地解决存在的问题。

无氟常温清洗液主要由硫酸、盐酸、双氧水和乙醇及少量的缓蚀剂等组成,溶液的配方及工艺条件下

硫酸H₂SO₄ 190~240mL/L 乙醇C₂H5OH 110~130mL/L

(1.84)

盐酸HCI 280~330mL/L 乌洛托品(CH₂)₆N₄ 适量

(1.19)

溶液温度/℃ 室温

双氧水H₂O₂ 230~280mL/L 操作时间 3~5min

(30%)

据介绍,经用这种除膜液处理的不锈钢表面能达到镜面光亮的程度,处理后的效果达到甚至优于传统工艺处理的不锈钢表面质量,而且不会产生有害物质,废液处理较简单容易,具有除膜质量好、污染小的优点。

④用电解法清除不锈钢表面氧化膜。

除了用化学溶液浸渍退除不锈钢表面的氧化膜之外,电解法去除也是一种可供选择的方法,在化学法或机械喷射、机械抛磨都无法清除的情况下可考虑使用电解法。

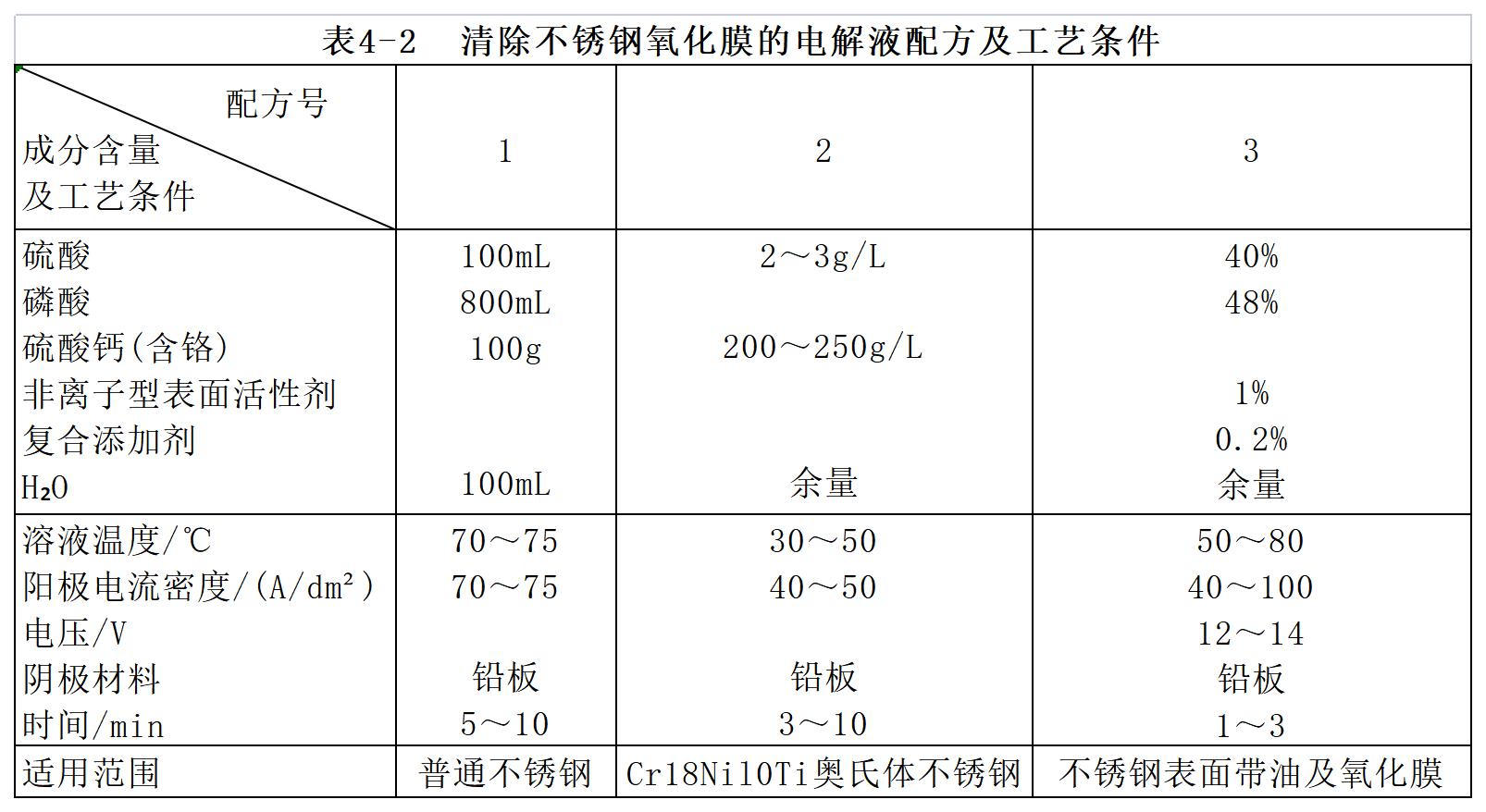

电解清除不锈钢氧化膜的溶液配方及工艺条件见表4-2。 ⑤不锈钢制件镀前处理的常规程序如下。

⑤不锈钢制件镀前处理的常规程序如下。

预处理程序:预洗和水洗→电解清洗和水洗→活化和水洗。预洗和水洗——用碱洗或乳化剂清洗表面的油污。

电解清洗和水洗——用碱液电解清洗,或用56°Bé硫酸(69%硫酸占2~5份,水占7.5份)与硼酸饱和溶液进行电解浸蚀。在室温下以铅或铅合金作为阴极。

活化和水洗——活化的方法有浸泡法和电解法。

a.浸泡法 硫酸1.0%,盐酸0.1%在常温下浸泡30s

b.电解法 氢氧化镍30~300g/L,盐酸15~150g/L中,以镍作辅助阳极,在常温和电流密度0.5~10A/dm²的条件下,通电0.5~5min。

c.水洗 水洗用水的pH值应保持在2.5~3.5之间。标准ASTMB254-53中有规定。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设