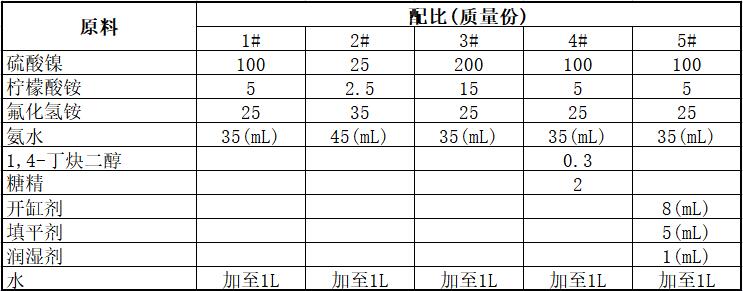

[原料配比]

[制备方法]

将各组分溶于水,混合均匀即可。

[产品应用]

本品主要应用于镁合金预镀镍。本品具体工艺流程如下:

(1)机械打磨与抛光:本品所处理的镁合金零件可以是压铸件、砂型铸造零件或塑料成型零件,也可以是切削加工后的零件。对于非切削加工零件,先进行机械打磨或抛光,抛光也可以采用电化学或化学的方式进行。

(2)脱脂:待处理零件可能存在脱模剂、抛光膏等油脂,采用超声波有机溶剂除油来进行清洗,有机溶剂可以是丙酮、汽油、煤油、三氯乙烯等。

(3)除油:采用碱性溶液做进一步脱脂处理。碱性溶液举例如下:氢氧化钠(NaOH)50g/L,磷酸钠(Na3PO4·12H2O)10g/L,温度60℃±5℃,时间8~ 10min。除油也可以通过阴极电解除油的方式进行,阴极电流为8~10A·d㎡。

(4)酸洗:采用酸洗液来清除镁合金表面的钝化膜和金属间偏析化合物,从而得到干净均匀的镁合金表面。酸洗液举例如下:草酸10g/L,十二烷基硫酸钠0.1g/L,室温。酸洗液举例2:三氧化铬120g/L,硝酸110mL/L。

(5)活化:去除钝化膜和金属间偏析化合物后的镁合金在空气和镀液中极易发生再钝化,故需通过活化生成一层活化膜来保护镁合金,生成的活化膜能溶解在其后的浸锌液中,故能保证生成的浸锌层具有良好的结合力。活化配方举例如下:焦磷酸钾40g/L,氟化钾5g/L,75℃,1min。活化液举例2:HF220mL/L。

(6)浸锌:浸锌能在镁合金上形成一层置换锌层。浸锌层作为中间层,降低了镍层与镁合金间的电势差,从而减弱了置换反应,增强了镀层的结合力。浸锌配方举例如下:硫酸锌50g/L,焦磷酸钾150g/L,碳酸钠5g/L,氟化锂3g/L或氟化钾5g/L,pH 10.2~10.4,65℃,时间:2min。

(7)预镀镍:浸锌完成后的镁合金即可进行预镀镍,本品中硫酸镍是主盐,含量低,镀液分散能力好,镀层结晶细致,但阴极电流效率和极限电流密度低,沉积速度慢。硫酸镍含量高则极限电流密度大,但得到的镀层耐蚀性不好。柠檬酸铵作为配合剂,能跟Ni+生成柠檬酸镍配合物,吸附在阴极试样上。主盐与配合剂的浓度比在10:1~20:1之间,比值太高,得到的镀层孔隙率高,耐蚀性不好;比值太低,阴极电流效率低,低区得不到镀层。氟化氢铵作为缓蚀剂,保护浸锌后的镁合金在弱酸性的镀液中不被腐蚀,浓度太低,达不到缓蚀效果;太高,则易与Ni2+生成NiF2沉淀,不但影响镀液的稳定性,还严重影响镀层的质量,用氨水来调节镀液的pH值。根据作业要求,也可以加入适量的添加剂,以获得具有良好光亮表面的镍镀层。添加剂可以使用现有的商业镀镍添加剂,也可以使用糖精和1,4—丁炔二醇,但需严格控制光亮剂的比例,以免生成具有较大内应力的镀层。

在所得到的预镀层的基础上进行常规电镀或化学镀。

预镀镍后的镁合金可以直接进行常规电镀或化学镀,如电镀光亮镍/铬,电镀铜/三层镍/铬,化学镀镍等。

本品也可以采用其他的前处理工艺,只要能制得一层结合力良好的浸锌层,就能采用本预镀液进行预镀镍。

[产品特性]

本品由于采用了无毒的预镀镍来取代剧毒的氰化预镀铜,在得到具有良好结合力和高耐蚀性的预镀层的同时,能有效降低环境污染。

本品成分简单、操作简便,镀液易于维护,具有较低的施镀成本。

本品的预镀镍工艺较氰化预镀铜不增加额外的步骤与设备,可以很方便地取代现有的氰化预镀铜,具有良好的工业应用前景。

本文转载自《金属表面处理剂配方与制备手册》编著 李东光

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设