金属电镀层作为现代工业中不可或缺的表面处理技术,通过在基体金属表面沉积金属或合金,赋予材料防腐蚀、耐磨、导电、装饰等多重功能。其分类方式多样,那么,金属电镀层都有哪些类别?

电镀是用电化学方法在固体表面上沉积一薄层金属或合金的过程。对这个过程的形象说法,就是给金属或非金属穿上一件金属“外衣”,这层金属“外衣”称为电镀层。

对于金属电镀层的分类,主要有两种方法:一是按镀层的用途分类;二是按镀层与基体金属的电化学关系分类。

按镀层用途分类

按镀层的用途,可将镀层分为防护性镀层、防护-装饰性镀层和功能性镀层等类型。

1.防护性镀层

防护性镀层可用来防止金属零件的腐蚀。例如,普通轿车上的机械零件受镀面积可达5m2左右,这主要是为了防止金属结构件和紧固件的腐蚀。仅就防止金属的腐蚀而言,据粗略估计,全世界钢产量的1/3就是因为腐蚀而报废,如果其中的2/3可以回收冶炼,那么也将有1/9无法使用。对金属零件进行电镀处理是防腐蚀的有效措施之一。

通常,镀锌层、镀镉层、镀锡层及锌基合金镀层(Zn-Fe、Zn-Co、Zn-Ni等)属于此类镀层。如钢铁件在一般大气条件下用镀锌层来保护,在海洋性气候条件下常用镀镉层来保护。对于接触有机酸的钢铁件,如食品容器,则采用镀锡层来保护,它不仅具有较强的耐蚀性,而且腐蚀产物对人体也无害。

在海洋性气候条件下,当要求镀层薄而耐蚀性很强时,可用锡镉合金来代替镉镀层,而对铜合金所制造的航海仪器,则使用银镉合金会更好些。

2.防护-装饰性镀层

对很多金属零件,既要求防腐蚀,又要求具有经久不变的光泽外观,这就要求施加防护-装饰性电镀。因为单一金属镀层很难同时满足防护与装饰双重作用,所以这种镀层常采用多层电镀,即首先在基体上镀上“底”层,而后再镀上“表”层,有时还要镀“中间”层。例如:通常的Cu/Ni/Cr多层电镀即属于此类。像日常所见的自行车、缝纫机、轿车等的外露部件大部分采用这种组合镀层。有些合金镀层可作为这类镀层使用,如化学镀Ni-P合金镀层,有望作为Cu/Ni/Cr的替代镀层。除上述镀层外,彩色电镀层及仿金电镀层也属于此类镀层。

3.功能性镀层

为了满足工业生产或科学技术上一些特殊力学性能、物理性能的需要,可施加各种各样的功能性镀层,现分述如下:

(1)耐磨和减摩镀层耐磨镀层是给零件镀一层高硬度的金属,以增加它的耐磨性。在工业上对许多直轴或曲轴的轴颈、压印辊的辊面、发动机的气缸和活塞环、冲压模具的内腔、枪和炮管的内腔等均镀硬铬,使它的硬度高达1000HV左右。另外,对一些仪器的插拔件,既要求具有高的导电能力,又要求耐磨损,常要求镀硬银、硬金、铹等。

减摩镀层多用于滑动接触面,在这些接触面上镀上韧性金属(减摩合金),它能起润滑作用,从而减少滑动摩擦。这种镀层多用于轴瓦、轴套上,以延长轴和轴瓦的使用寿命。作为减摩镀层的有Sn、Pb-Sn合金、Pb-In合金、Pb-Sn-Cu及Pb-Sb-Sn三元合金镀层等。

(2)热加工用镀层不少机械零件为了改善它们的表面物理性能,常常要进行热处理。但是对一个部件来说,并不是整个表面都需要改变它原来的性质,甚至某些部位性能改变后会带来危害,那就要在热处理之前,先把不需要改变性能的部位保护起来。在工业生产中为了防止局部渗碳要电镀铜,防止局部渗氮要电镀锡,这是利用碳或氮在这些金属中难以扩散的特性来实现的。

(3)导电性镀层在电器、电子及通信设备中,大量使用提高表面导电性的镀层。通常镀铜、镀银、镀金等属于此类镀层。同时,若要求耐磨时,就要镀Ag-Sb合金、Au-Co合金、Au-Sb合金等。另外,在波导元件生产中,大都要镀以银、金等镀层。

(4)磁性镀层对于录音带、磁环线、磁鼓、磁盘等存储装置均需磁性材料。目前多用电镀和化学镀方法来制造磁性材料。在生产中,当电镀工艺条件改变时,镀层的磁特性也相应变化,故控制电镀工艺条件,可以获得满意的磁特性。常用的磁性合金镀层有Co-Ni、Ni-Fe、Co-Ni-P、Co-P、Co-W-P、Co-Mn-P、Co-Ni-Re-P等,作为磁光记录材料的有Gd-Co、Sm-Co、Tb-Fe-Co等合金。

(5)抗高温氧化镀层当前在许多先进技术部门中,需使用高熔点的金属材料制造特殊用途的零件,但这些零件在高温腐蚀介质中容易氧化而损坏。例如,转子发动机的内腔、喷气发动机的转子叶片、电子管及晶体管的管脚与插座等,常需要电镀镍、铬和铬合金镀层。在某些情况下,还使用复合镀层,如Ni-ZrO₂、Ni-Al₂O₃、Cr-TiO₂、Cr-ZrB₂等,以及Fe、Ni、Cr扩散镀层。

(6)修复性镀层一些重要机器部件磨损以后,可以采用电镀法进行修复,如汽车拖拉机的曲轴、凸轮轴、齿轮、花键、纺织机的压辊、深井泵轴等均可用电镀硬铬、镀铁(或复合镀铁)加以修复;印染、造纸、胶片行业的一些机件也可用电镀铜、电镀铬来修复;印刷用的字模或版模则可用电镀铁来修复。

除上述外,为了防止硫酸和铬酸的腐蚀,常需要电镀铅镀层;为了增加反光能力,常电镀铬、银、高锡青铜镀层等;为了消光,可电镀黑镍或黑铬镀层。此类镀层在实际生产和应用中太多太多。

除传统意义上的电镀外,随着科学技术的发展,电镀或电沉积方法还可用于制备一些高性能尖端材料薄膜,如超导氧化物薄膜、电致变色氧化物薄膜、金属化合物半导体薄膜、形状记忆合金薄膜、梯度材料薄膜等。

按镀层和基体的电化学关系分类

按照镀层金属和基体金属的电化学关系,可把镀层分为两大类,即阳极镀层和阴极镀层。前者如铁上镀锌,后者如铁上镀锡。这种分类对镀层选择和金属组件的搭配是十分重要的。

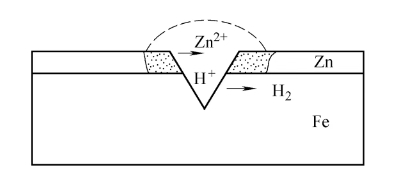

所谓阳极镀层,就是当镀层与基体金属构成腐蚀微电池时,镀层作为阳极而首先溶解。这种镀层不仅能对基体起机械保护作用,而且还能起电化学保护作用。就铁上镀锌而言,在通常条件下,由于锌的标准电极电势比铁低(=-0.76V,=-0.44V),当镀层表面有缺陷(针孔、划伤等)而露出基体时,如果有蒸汽凝结于该处,则锌、铁就形成了图1所示的腐蚀电偶。此时锌作为阳极而溶解,Zn-2e⁻=Zn²⁺,而铁作为阴极,H+在其上放电而逸出氢气,从而保护铁不受腐蚀。因此,我们把这种情况下的锌镀层叫作阳极镀层。为了防止金属腐蚀应尽可能选用阳极镀层。

图1阳极镀层

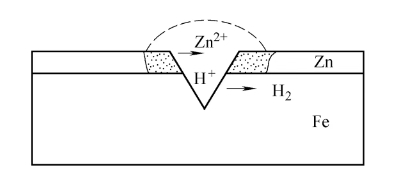

所谓阴极镀层就是镀层与基体构成腐蚀微电池时,镀层为阴极。这种镀层只能对基体金属起机械保护作用。例如,在钢铁基体上镀锡,当镀层有缺陷时,铁锡就形成了图2所示的腐蚀电偶,锡的标准电极电势(

=-0.14V)比铁高,它作为阴极,因而腐蚀电偶作用的结果将导致铁阳极溶解,而氢在锡阴极上析出。这样一来,镀层尚存,而其下面的基体却逐渐被腐蚀,最终镀层也会脱落下来。因此,阴极镀层只有当它完整无缺时,才能对基体起机械保护作用,一旦镀层被损伤以后,它不但保护不了基体,反而加速了基体的腐蚀。

图2 阴极镀层

必须指出,金属的电极电势是随介质变化而变化的,镀层究竟属于阳极镀层还是阴极镀层,应视介质而定。例如,锌对铁而言,在一般条件下是典型的阳极镀层,但在70~80℃的热水中,锌的电势变得比铁高了,因而变成了阴极镀层。再如锡对铁而言,在一般条件下是阴极镀层,但在有机酸中却成了阳极镀层。

值得注意的是,并非所有比基体金属电势低的金属都可以用作防护性镀层。如果镀层在所处的介质中不稳定,它将迅速被介质腐蚀,因而失去了对基体的保护作用。锌在大气中能成为钢铁材料的防护性镀层,就是由于它既是阳极镀层,又能形成碱式碳酸锌[ZnCO₃·Zn(OH)₂]保护膜,所以很稳定。但是在海水中,锌对铁而言仍是阳极镀层,然而,它在氯化物中不稳定,从而失去保护作用。因此,航海船舶上的仪器不能单独用锌镀层来防护,而需要用镉镀层或代镉镀层。

以上便是金属电镀层类别?不同的分类具有不同的效果,大家可以根据自己的需求选择合适的电镀工艺。

图文来自网络,仅用于行业学习交流,版权归原作者所有,如有侵权,请联系我们删除

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设