本品主要应用于镀锌。

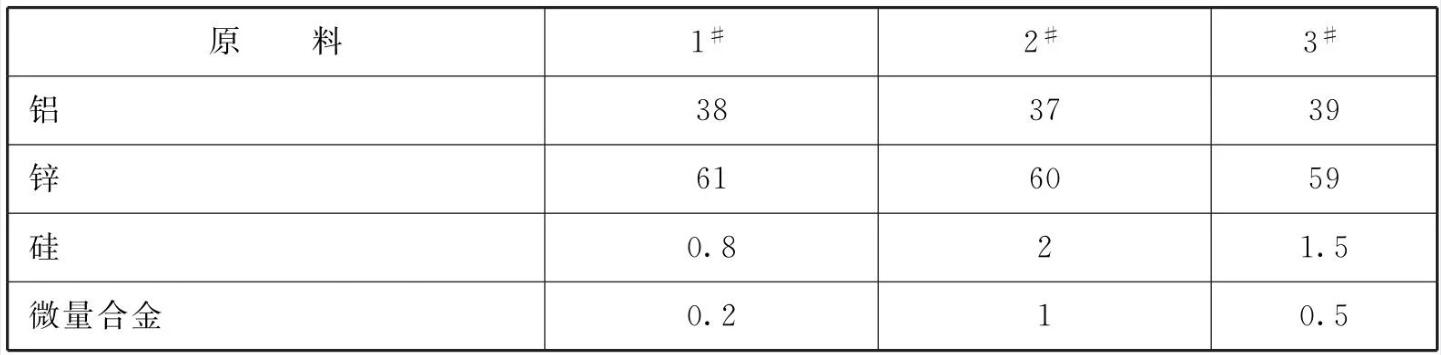

原料配比(g/L)

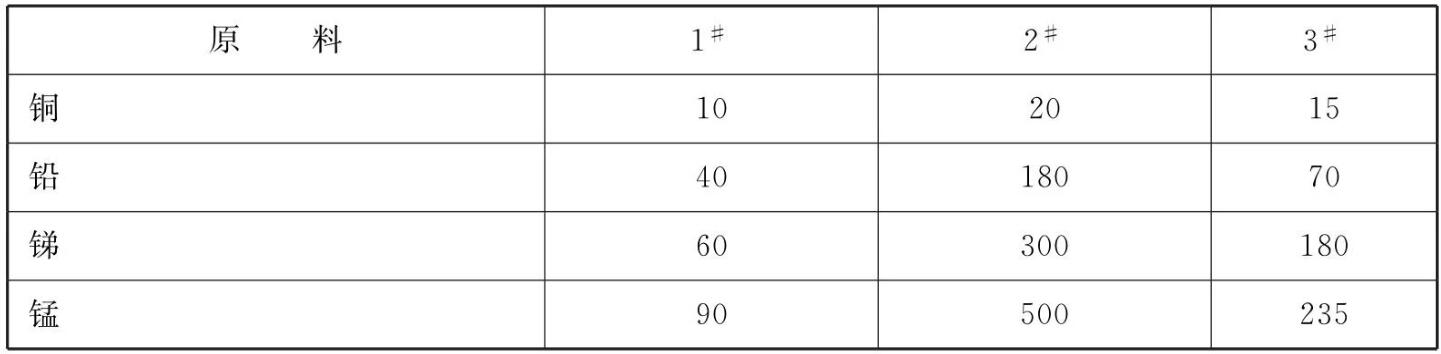

表1 热镀锌液 表2 微量含金

表2 微量含金 [制备方法]

[制备方法]

(1)将锅升温至600 ~ 680°C铝投入到锅内,完全熔化后,开启搅拌,保持温度不变;

(2)将锅冷却到420 ~ 480°C,锌投入到含有铝熔液的锅内,完全熔化后,搅拌均匀,搅拌期间温度浮动不超过5°C ;

(3)将锅加热到1400~1450°C,硅投入到含有铝锌熔液的锅内,完全熔化后,搅拌均匀,搅拌期间温度浮动不超过5°C;

(4)将锅加热到1500~1560°C,微量合金投入到含有硅铝锌熔液的锅内,完全熔化后,搅拌均匀,搅拌期间温度浮动不超过5°C,即可生成锌液。

微量合金的生产方法为:将铜、铅、锑、锰投入到升温至1100~1200°C的预置锅内,直至完全熔化,在熔化过程中,开启搅拌,搅拌均匀后,冷却,制成微量合金。

反应是在氮气的保护下进行的。

锅为预熔锅。

在锅体外设置热交换器,热交换器呈螺旋状盘绕在锅体外壁上。

在锅体外设置加热器,加热器呈螺旋状盘绕在锅体外壁上。

[原料配伍]

本品各组分质量份配比范围为:铝37~39、锌59~ 61、硅0.8~2、微量合金0.2~1。

所述微量合金由以下组分组成:铜10~20、铅40~180、锑60~300、锰90~ 500。

[产品应用]

本品主要应用于镀锌。

[产品特性]

(1)本品所述的一种热镀锌液,将铝的质量百分比调整为37% ~39%,锌的质量百分比调整为59%~61%,可提高镀层纯度,使镀层韧性增强,加工成型性高。加入硅和微量合金,不仅可以提高镀层的耐腐蚀性,促进大锌花的形成,提高镀层致密性,抑制晶界腐蚀,而且环保。本品生产的锌液,不仅可以提高其热镀的带钢表面质量,而且有效地减少其在生产过程中产生的底渣,降低了各原料的消耗量和生产成本。

(2)在生产过程中采用预熔锅,预熔锅的温度波动较小,底渣产出量少。

(3)在锅体外设置热交换器和加热器,热交换器和加热器分别呈螺旋状盘绕在锅体外壁上。这样,在生产锌液过程中产生的底渣不会黏附在热交换器和加热器上,影响冷却和加热效果,而且便于锅体的清洗。

(4)锌液成分改变后,厂家只需每隔15~20天停机进行捞渣即可。这样,不仅延长了开机天数,生产效率提高,而且可以直接从锌液的表面捞渣,减少捞渣时间,降低工作量。

本文转载自《金属表面处理剂配方手册》主编 李东光

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设