本品主要应用于镁合金AZ91D、AM60等。

原料配比(g/L)

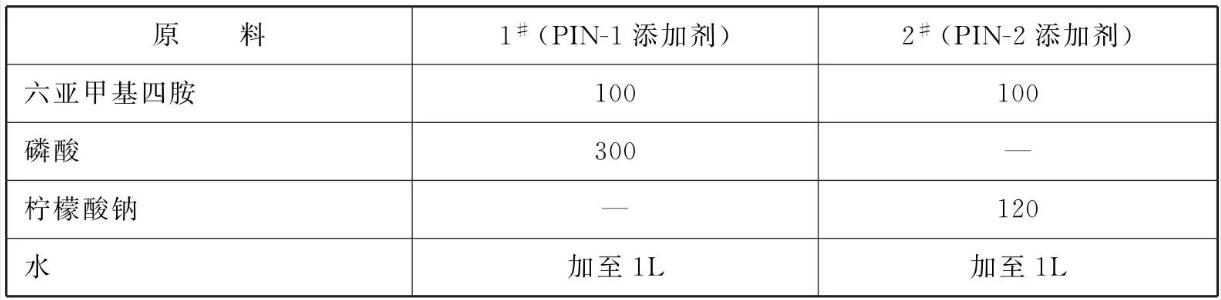

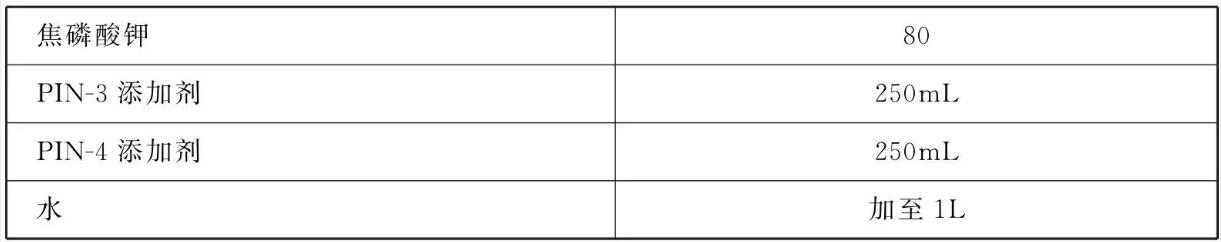

表1 活化处理液添加剂

表2 活化处理液

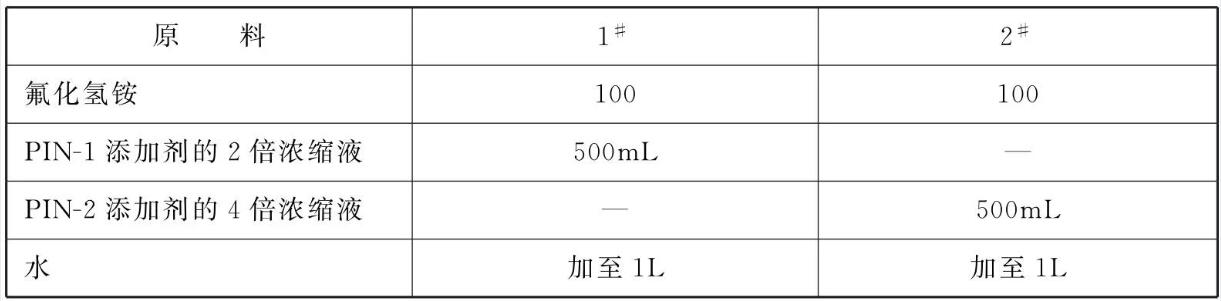

表3 中和处理液添加剂

表4 中和处理液的制备

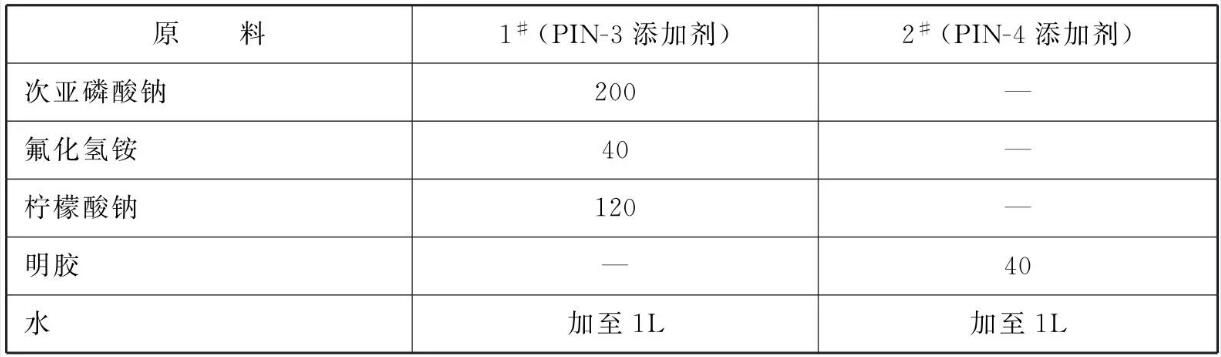

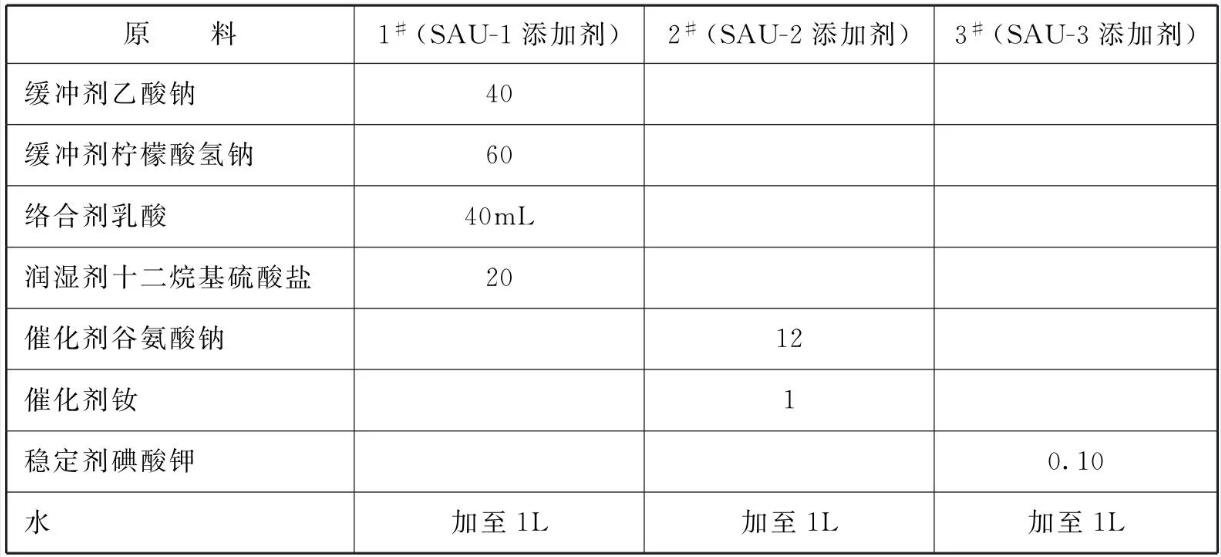

表5 预化学镀镍液添加剂

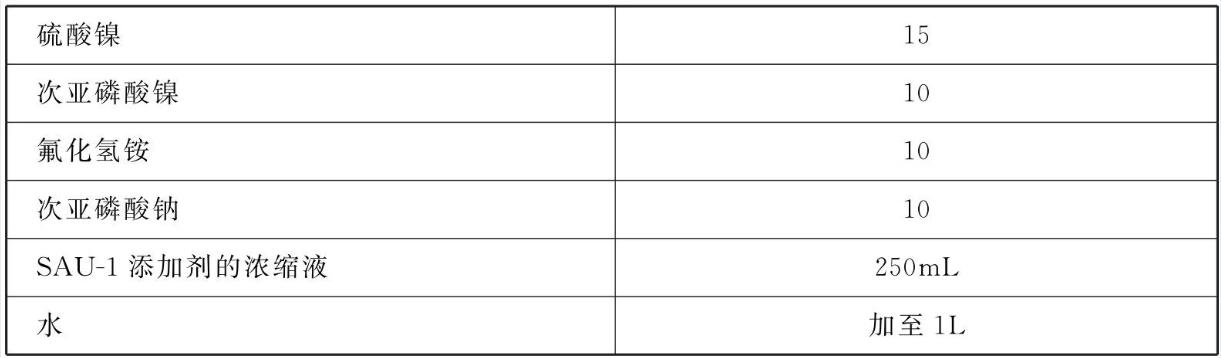

表6 预化学镀镍液

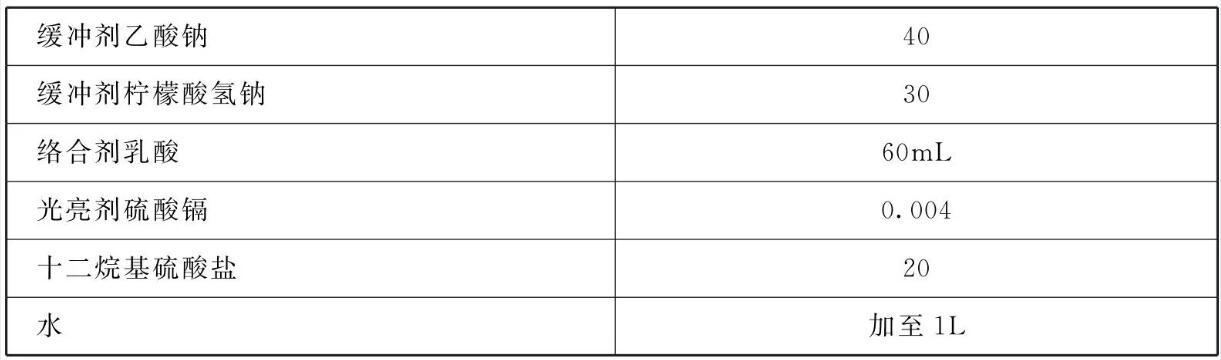

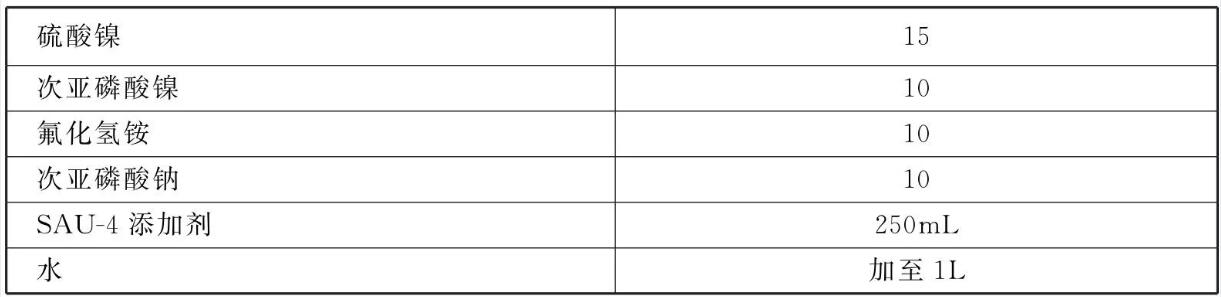

表7 化学镀镍液SAU-4添加剂

表8 化学镀镍液

[制备方法]

(1)活化处理液添加剂的制备:PIN-1添加剂的制备:将磷酸和六亚甲基四胺溶于纯水中,得到PIN-1添加剂的2倍浓缩液; PIN-2添加剂的制备:取六亚甲基四胺和柠檬酸钠,溶于纯水中,得到PIN-2添加剂的4倍浓缩液。

(2)活化处理液的制备:取氟化氢铵,溶于纯水中,搅拌溶解后,加入添加剂,补纯水至1L后得到活化处理液。

(3)中和处理液添加剂的制备:PIN-3添加剂的制备:取次亚磷酸钠、氟化氢铵、柠檬酸钠,溶于纯水中得到PIN-3添加剂的4倍浓缩液。PIN-4添加剂的制备:取明胶,置于50~60C热水,搅拌至溶,煮沸,得到PIN-4添加剂的4倍浓缩液。

(4)中和处理液的制备:取焦磷酸钾溶于水中,搅拌溶解后,分别加入PIN-3添加剂及PIN-4添加剂4倍浓缩液,补纯水至1L,得到中和处理液。

(5)预化学镀镍液添加剂的制备:

SAU-1添加剂的制备:取缓冲剂、络合剂、润湿剂,溶于纯水中得到SAU-1添加剂的4倍浓缩液。

SAU-2添加剂的制备:取催化剂溶于纯水中得SAU-2添加剂的10倍浓缩液。

SAU-3添加剂的制备:取稳定剂溶于纯水中得SAU-3添加剂的10倍浓缩液。

(6)预化学镀镍液的制备:硫酸镍、次亚磷酸镍、氟化氢铵、次亚磷酸钠溶于纯水中,加入SAU-1添加剂的浓缩液,用氨水调其pH值为7,补纯水至1L得到预化学镀镍液。

SAU-2添加剂或次亚磷酸钠浓溶液为反应加速催化剂,可非必要地在化学镀镍反应速度过慢时添加。

SAU-3添加剂为稳定剂,可非必要地在化学镀镍反应速度过快时添加。

(7)化学镀镍液添加剂的制备:取缓冲剂、络合剂、光亮剂、润湿剂,溶于1L纯水中得到SAU-4添加剂的4倍浓缩液。

(8)化学镀镍液的制备:硫酸镍、次亚磷酸镍、氟化氢铵、次亚磷酸钠溶于热纯水中,加入SAU-4添加剂的浓缩液,用氨水调节其pH值为5,补纯水至1L,即得化学镀镍液。

催化用SAU-2 添加剂及稳定用SAU-3添加剂,用途与预化学镀镍液中相同。

[原料配伍]

本品各组分配比范围为(g/L):活化液:缓蚀剂20~200、催化剂50~200、水加至1L。

在活化液中,适用于本品的缓蚀剂包括,但不限于二磷甲苯硫脲,硫脲,尿素,六亚甲基四胺,硫化动物蛋白,皂荚浸出液等。六亚甲基四胺是优选的缓蚀剂。适用于本品的加速催化剂包括但不限于磷酸,铬酐,乙酸,柠檬酸,硼酸,苹果酸等,尤其优选磷酸。

中和处理液:焦磷酸碱金属盐50~100、含氟盐5~100、次亚磷酸盐5~100、水溶性有机胶体保护剂5~20、水加至1L。

在中和处理液中,所述含氟盐包括氟化铵、氟化钠、氢氟酸、氟化氢铵,优选的含氟盐是氟化氢铵。预浸渍还原剂(次亚磷酸盐)为下步化学镀镶的还原工序作准备,优选次亚磷酸钠。还原工序中还原剂随化学镀镍而定,包括但不限于次亚磷酸钠,硼氢化钠,二甲基胺硼烷,二乙基胺硼烷,肼。水溶性有机胶体保护剂包括明胶,亚磷酸镍,优选明胶;缓冲剂包括酒石酸钾钠,丙二酸氢钠,丁二酸钠,柠檬酸钠,优选柠檬酸钠。

预化学镀镍液:镍盐10~80、含氟盐5~50、 次亚磷酸盐10~80、缓冲剂5~50、络合剂10~30、润湿剂2~20、稳定剂0.1~5、催化剂1~ 100、水加至1L。

化学镀镍液:镍盐10~100、次亚磷酸盐10~80、络合剂1~50、缓冲剂1~50、催化剂1~50、稳定剂1~50、润湿剂1~50、水加至1L。

适用于本品的镍盐包括但不限于硫酸镍、碳酸镍、乙酸镍、次亚磷酸镍、氨基磺酸镍、甲基磺酸镍、优选次亚磷酸镍,更优选硫酸镍;含氟盐包括但不限于氟化铵、氟化钠、氢氟酸、氟化氢铵,优选氟化氢铵;还原剂包括但不限于次亚磷酸钠、次亚磷酸钾、硼氢化钠、二甲基胺硼烷、二乙基胺硼烷、肼等,优选次亚磷酸钠;缓冲剂包括但不限于乙酸/乙酸钠、丁二酸/硼砂、丁二酸氢钠/丁二酸钠、柠檬酸氢钠/氢氧化钠、丙二酸氢钠/氢氧化钠、磷酸二氢钾/硼砂、硼酸/硼砂、氯化氨/氨水,或其结合,优选氨水,更优选柠檬酸氢钠;络合剂包括但不限于乙酸、乳酸、琥珀酸、乙醇酸、苹果酸、柠檬酸、甘氨酸、丙氨酸,或其结合,优选乳酸;润湿剂包括但不限于十二烷基硫酸盐、十二烷基磺酸盐、正辛基硫酸钠,优选十二烷基硫酸盐;稳定剂包括但不限于硫脲、碘酸钾、马来酸、硫代硫酸钠,优选硫脲,更优选碘酸钾。催化剂包括但不限于丙二酸、丁二酸、氨基乙酸、丙酸、氟化钠、谷氨酸钠、稀土元素镧La/钕Nd,优选谷氨酸钠、稀土钕。

[产品应用]

本品主要应用于镁合金AZ91D、AM60等。

本品对镁或其合金进行化学镀的方法,该方法包括:

(1)前处理工序:本品的前处理工序主要包括拣选、去除过厚氧化物和除油的步骤。

从提高电镀制品成品率的角度出发,首先力求筛选适合电镀的合格毛坯。毛坯的金相图上的缺陷、冷隔、水纹、疏松、夹杂、沙孔、气孔、成分偏析、结晶大小不一等缺陷如不得到修正,则可能导致漏镀、腐蚀孔洞,后者直接影响制品的成品率。基材缺陷是镀层孔隙的主要来源,直接影响镀层的耐蚀性。而且,毛坯上的缺陷也会影响镀层与基材的结合力。因此,合格的毛坯是达到高成品率和适应工业化应用的前提条件。

技术人员能够手工拣选或者通过本领域已知的仪器挑选没有缺陷或者有较少缺陷的毛坯;对于有较少缺陷(例如少量的沙孔、气孔)的毛坯,可以采用水性填补剂在真空下进行封闭。适用于本品的水性填补剂包括,但不限于水溶性清漆、水溶性封闭剂、电泳漆、明胶等。根据毛坯成型方法的不同,还可以非必要地对其进行热处理去除内应力。对于毛坯还可以用选自喷沙、振磨、滚磨等方法除去过厚氧化膜。

对经上述拣选的毛坯进行超声波化学除油。例如,但不局限于在50~90°C下,用碱性除蜡水溶液(pH9~12)对毛坯除油蜡2~3min。适用于本品的除蜡水溶液可以选用碳酸钠、磷酸三钠、硅酸钠、焦磷酸钠、碳酸氢钠、OP乳化剂、表面活性剂等弱碱性配方。

(2)活化处理工序:本品活化处理工序主要包括活化和中和步骤。活化的目的在于去除镁或其合金表面上的疏松氧化膜。然而,由于镁的化学性质活泼,因而如何使镁合金表面直到形成化学镀镍层之前仍能保持新鲜镁金属表面是活化的关键。

采用含氟的盐,使镁基体上的氧化镁、碳酸镁、氢氧化镁等钝化膜全部置换成均匀的氟化镁膜。为了确保形成一层良好的完整的氟化镁膜,可以采用脉冲电解以协助去除工件表面的氧化物和氢氧化物等的厚膜。新形成的氟化镁膜可以使整个镁工件表面对化学镀镍液呈均匀的活性,从而避免了镍的不规则沉积,这对于良好的结合力而言至关重要。

活化的温度没有特别限制,通常可以在20~70°C,优选40C下进行,例如8~15min,优选10min。在活化过程中,可以施加交流电压进行电解,以促进活化。对该交流电压频率没有特别限制,例如可以为50Hz, 3~5V,进行1~ 2min。

中和的目的在于松弛过厚的氟化物膜让表面均匀地浸润还原剂,而且据信中和剂还可以在镁工件的表面形成薄薄的保护膜,暂时隔绝空气,从而保护已形成的氟化物膜。经中和的镁工件优选不必水洗,可直接移入化学预镀镍槽。

中和的温度没有特别限制。通常,较低温度需要进行较长时间,优选在50~80°C下进行3~5min。

(3)预化学镀镍工序:工件入槽后,不稳定的氟化镁膜很快逸出活泼的氟,露出新鲜的镁金属表面,随即化学施镀。如果不能及时施镀,镁将受镀液腐蚀。既便之后镀上了镍,结合力也很差,无法得到合格制品。

如果在镀件入槽后60s,甚至30s,没有沉积上镍,即会被腐蚀。为此,若15s仍未见气泡逸出时,可以使用金属阴极板接触镁工件从而通电激发;或用激光、紫外线照射或提高镀液的pH,例如提高到6~9,优选7.0。

为获得均匀结合力的镀层,需要控制化学镀镍自催化反应启动时间。本品通过控制上述启动时间,能够得到了具有优异结合力的、均匀且致密的底层金属。

(4)化学镀镍工序:化学镀镍的目的在于在经上述预化学镀镍的镁或其合金上镀覆致密且均匀的镍合金层。

化学镀镍工序的关键是如何控制镀层的均匀的致密度。如果镀液中的镁工件的自催化反应速度失控,容易形成疏松的底层,会在后续工序中当进入其他镀槽中时造成镁基体被腐蚀、溶解。这样,不但不能进行电镀,还会污染后续工序中的众多镀液。因而,需要拉制化学镀镍自催化反应速度以获得均匀致密的镀层,并确保后续工序的顺利进行。

化学镀镍尤其适合形状复杂的工件,在凹槽、盲孔、深孔等部位,均能获得厚度均匀的镀层同时有效地避免漏镀,使铁合金零件能在酸、碱、湿等腐蚀较恶劣的环境中使用;而不像阳极氧化、微弧氧化和电镀工艺备受电场分布和介质性能的影响,后者导致镁工件的凹凸面镀层厚度差别很大,其中凹面低电位的镀层较薄,会影响工件的整体耐蚀效果。

因此,更好地运用化学镀的上述优势能够有利地延长镁工件的使用寿命。必要时,可以施加超声波振动增加镍层与镁基体的结合力。超声波强烈搅动了槽液,降低了反应界面的浓度差,同时使氢气不容易在工件表面滞留;另外超声波的空化作用提供了活化能量,增加了表面位错密度和成核中心,提高成核率,有利于结晶细化,增加了镀层致密度。此外,施加激光,紫外线也可提供活化能量,促进化学反,应的进行。在化学镀镍之后,可以与常规的电镀,例如水法电镀衔接。

(5)烘烤热处理工序:及时去除水分可以防止镁基体与化学镍之间形成原电池而腐蚀;同时可以防止由于镁与水反应生成的新生态氢在缝隙中形成氢脆。因而,工件在从化学镀镍槽中取出后,优选进行及时的烘烤热处理,除去水分。

热处理还可以将非晶态的化学镍转化成粒度细小的初结晶,从而增加致密度。可以根据工件大小调整热处理的温度与时间。一般地,烘烤热处理可以一般在100~300°C,优选大约在200C下进行30~ 200min(优选大约120min)。

(6)电镀前活化:碱性电解、酸性浸泡等均可以去除热处理产生的氧化膜。此外,利用酸浸泡是否逸出气体也可以检验化学镍镀层的致密度。适用于本品的酸包括,但不限于硫酸、柠檬酸、硼酸、氢氟酸或其结合,优选硫酸,或硼酸和氢氟酸的结合。

热处理温度高、时间长可能产生较厚的氧化物膜,因此优选用中性预镀镍阳解活化。

(7)电镀工序:先电镀走位良好的金属,例如中性焦铜、或中性镍,直至覆盖好工件的凹孔,并加厚凹孔上低电位的金属镀层至所需要的厚度,以保障工件低电位处的耐蚀性。

优选地,对电镀液施加超声波。超声波的施加除了降低浓度差以及提高成核率外,重要的是减少因氢气泡夹在生长的镀层内造成的渗氢和氢脆。

随后,可以电镀光亮酸铜以铺平光滑的表面。所形成的一定厚度的铜层具有良好的延展性,能够作为各种应力的缓冲层。此外,可以施镀防腐镍层以满足任何制品的耐腐蚀要求。

在本品的电镀工序中,工件优选带电入缸。这样,可以预防当化学镀镍层存在细小穿透性毛细孔时,电位很负的镁(镁的标准电极电位为-2.36V)或其合金会产生点腐蚀。上述电镀工序可以按照本领域己知的方法进行。

(8)最后,任选地,可以按照制品设计要求,在不同的色缸中电镀所需要的色泽。例如,可以电镀珍珠铬、光亮铬、青铜、黑铬、古铜、古锡、金、银等,以达到满意的制品外观。

[产品特性]

本品方法能够在镁基材料上覆盖上有足够结合力的、均匀且致密的底层镍。

本文转载自《金属表面处理剂配方手册》主编 李东光

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设