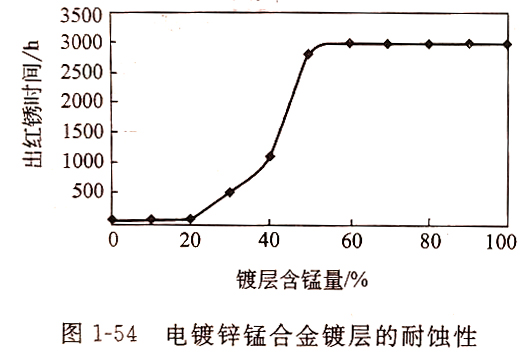

近几年来,对电镀锌基合金的进一步研究,发现含有金属锰的锌锰合金,具有许多优良特性,特别是具有很高的耐蚀性。锌锰合金中含锰量一般在30%~85%范围内,含锰量高于40%的锌锰合金,才具有非常高的耐蚀性,几乎高于任何一种锌基合金。锌锰合金的耐蚀性见图1-54。

但含量太高,镀层脆性太大,镀液稳定性也不好,不易实际应用。经过涂装后的锌锰合金镀层,其耐蚀性还可进一步提高。含锰量高的锌锰合金,多用于电镀钢板和钢带。最近新发展了一种含锰量低的锌锰合金,含锰量在1%左右,耐蚀性也高于锌镀层,还具有其它一些优良特性,可用在电镀汽车零部件上。

锌与铁族金属的共沉积,都是电位较负的锌优先沉积,称之为异常共沉积。而锌和锰的共沉积,锌和锰的标准电极电位分别为φzn/zn2+=-0.762V和φMn2+=-1.06V,这种沉积是锌和电位更负的金属锰的共沉积,所以属于正常共沉积。

(1)电镀锌锰合金工艺及特点

目前,使用的电镀锌锰合金工艺,多为硫酸盐和柠檬酸盐电镀液,见表1-48,该类电镀液电流效率比较低,且镀液的稳定性较差,需加入适当的稳定剂,如溴化钾或硫代硫酸盐等。另一类镀液是氟硼酸盐镀液,电流效率可达80%以上,镀液的稳定性也比较好,但具有毒性和较大的腐蚀性,对环境污染严重,是其主要缺点。

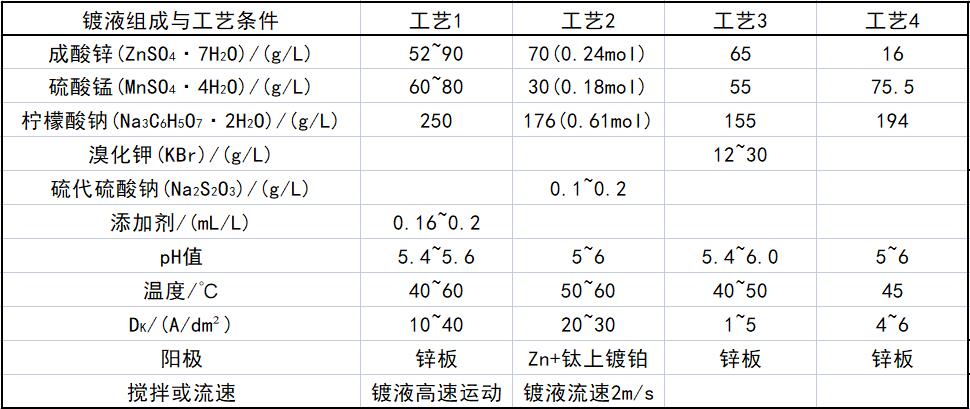

表1-48 电镀锌锰合金镀液组成及工艺条件

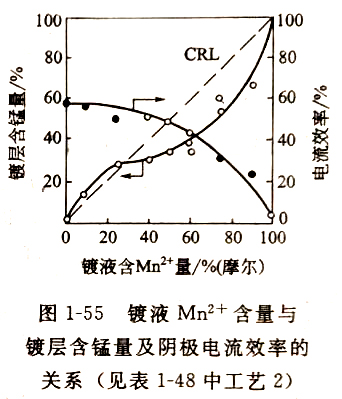

表1-48中工艺,为了提高生产效率,常采用较大的电流密度,就必须对镀液进行高速搅拌,或使镀液高速流动(1~3m/s)。为了得到一定组成的合金镀层,还必须控制镀液中[Zn2+/Mn2+]的比值,镀液中Mn2+含量与镀层中含锰量有密切关系(见图1-55)。

图1-55中虚线为参考线,在参考线的上方是电位较负的金属锰优先沉积。在参考线的下方,是电位较正的锌先沉积,为正常共沉积。由图可见,当Mn2+含量较低时,镀液组成与镀层组成趋于相等,当Mn2+含量增加到30%(摩尔)后,开始出现锌的优先沉积。另一方面,随着Mn2+含量的增加,阴极电流效率最初是缓慢下降,当Mn2+含量增加到50%(摩尔)后,则迅速下降。在该镀液2体系中,阴极电流密度是比较低的。

通常,为了保证镀层锰含量一定,并且使电流较高,一般控制Mn2+含量为56%(摩尔)时,按上述工艺条件电镀,可得到含锰量为40%左右的锌锰合金镀层,阴极电流效率为45%左右。

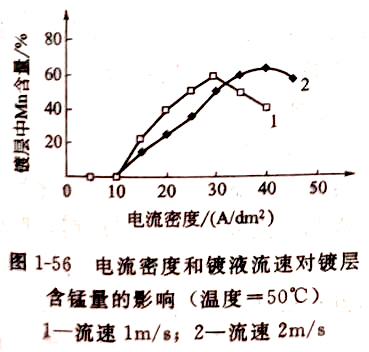

阴极电流密度和镀液流速对镀层含锰量有显著的影响(见图1-56)。

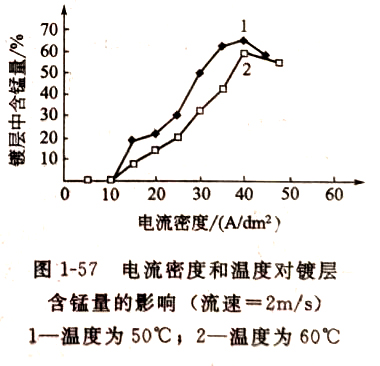

电流密度和温度对镀层含锰的影响(见图1-57)。

由图1-56及图1-57可以看出,电流密度过低时,当低于10A/d㎡,镀层中没有锰共沉积,随着电流密度的增加,镀层中含锰量也增加;当电流密度增加到35 A/d㎡2左右以后,镀层含锰量开始下降。阴极电流密度对镀层外观也有较大的影响,当电流密度超过45 A/d㎡,镀层为暗黑色。

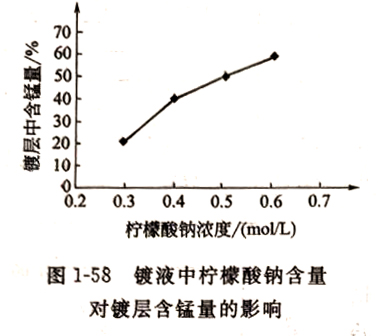

柠檬酸钠(络合剂)对镀层含锰量的影响也较大(见图1-58),随镀液中柠檬酸钠含量的增加,镀层中含锰量也增加。由于柠檬酸钠是镀液中的络合剂,它与Zn2+和Mn2+分别形成[ZnCit]-和[MnCit]-络合离子,能使锌和锰的析出电位都向负方移动,使之达到共沉积,但对锌的络合作用更大些。

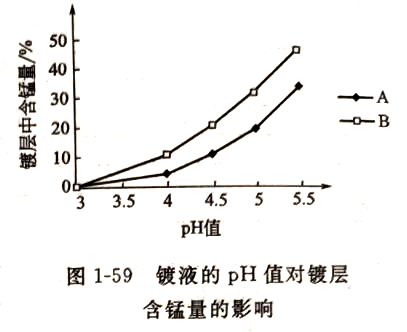

镀液的pH值通过对金属络离子的影响,而对镀层组成也产生较大影响。随着pH值的增加,并随电流密度增加,镀层含锰量也增加(见图1-59)。

随着镀液中pH值的下降,电流密度上限提高;但是当pH值过低时,在电镀过程中,容易产生白色沉淀,这种沉淀可能是由于锰与柠檬酸盐生成的化合物。当pH值为5.6时,Mn2+与Cit形成[MnCit]-络离子,随着pH值的下降,就形成MnHCit(白色沉淀物)的量增加,当pH值达到5.0时,即开始有沉淀生成。在镀液中加入硫代硫酸钠(稳定剂)后,镀液的稳定性显著提高,可在pH值5.4~6.0范围内,较长时间也不会产生沉淀,并可提高阴极电流效率至60%。

最近,Wilcox等人提出了用EDTA和硫酸铵络合剂的电镀锌锰合金工艺。该工艺如下:

硫酸锌(ZnSO4 · 7H2O) 0.03~0.06mol/L pH值 1.9~2.5

硫酸锰(MnSO4 · 4H2O) 0.25mol/L Dk 10~15A/d㎡

硫酸铵(NH4)2SO4 0.003mol/L 温度 25~30℃

镀液中随EDTA含量增加,合金镀层中锌含量下降,随镀液中含锰量增加,镀层中含锌量也上升;随镀液温度上升,镀层中含锌量上升很快,当镀液温度从20℃增加到50℃时,镀层中锌含量增加四倍。若镀液温度高于50℃,则镀层外观变暗。在电镀过程中,由于阳极析氧,容易将镀液中的二价锰氧化为四价锰(MnO2),加入EDTA后,能将二氧化锰溶解,形成三价强度锰的络合离子。为了避免二价锰不被氧化,可在镀液中加入还原剂,如亚硫酸盐或硫代硫酸盐,不仅可提高镀液的稳定性,还能提高阴极电流效率,并能提高镀层中的含锰量。

(2)锌锰合金镀层的晶体结构

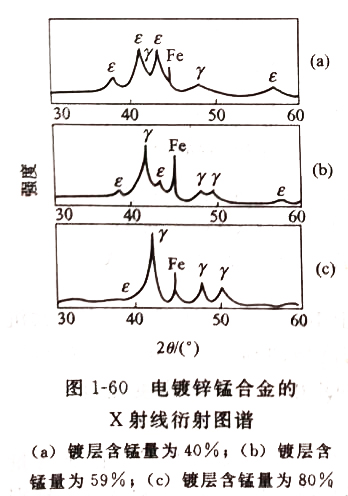

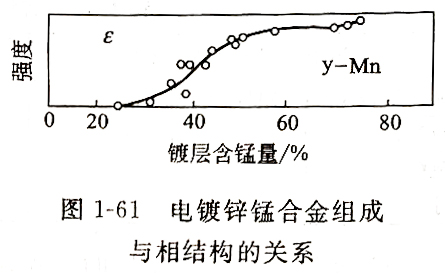

电镀锌锰合金镀层的相结构,与它在热力学平衡状态的相图不相同。参看图1-60,在不同组成的锌锰合金中,都有ε相和y-Mn相共同存在。当镀层含锰量较低时,ε相

的衍射强度较大;与此相反,当镀层含锰量较高时,y-Mn相为正方晶系,ε相为紧密六方晶系。在电镀合金中,ε相和yMn相的含量要从其衍射强度得到。图1-61为电镀锌锰合金的组成与相结构的关系。

当合金镀层中含锰量在20%以下时,为ε相;当锰含量20%~50%范围内,为混相;含锰量在50%(质量)以上时,为y-Mn单相。由扫描电镜观察合金镀层外观形象,ε相是微细的结晶,y-Mn是粒状结晶。

(3)锌锰合金镀层的耐蚀性

未经钝化的锌锰合金镀层的耐蚀性与镀层含锰量有密切关系,见图1-54。通过中性盐雾试验,以镀件表面开始出现红锈的时间,来评价镀层的耐蚀性。当合金镀层含锰量低于20%时,锌锰合金镀层的耐蚀性比镀锌层略高;当镀层含锰量大于20%后,随着含锰量的增加,镀层耐蚀性迅速提高;当含锰量达到45%左右时,即使进一步提高镀层含锰量,其耐蚀性基本上也不再增加。锌锰合金镀层耐蚀性随镀层含锰量变化的这一规律,是与镀层相结构密切相关的,即随镀层中含y-Mn相量的增加,而耐蚀性提高。

锌锰合金镀层具有高耐蚀性与其腐蚀产物有密切关系。锌锰合金镀层的腐蚀产物为Zn-Cl·4Zn(OH)2具有一定抑制腐蚀反应的作用,但主要是y-Mn2O3在起作用,它能在镀层表面形成一层覆盖膜,使表面平滑,能有效地抑制腐蚀反应的进行。镀层表面形成氧化膜后,电位向正方向移动,但对于钢铁基体来说,仍属于阳极镀层。对不同组成的锌锰合金镀层,经盐雾试验后,对其进行了腐蚀电流的测试,结果表明,不论镀层含锰量高低,腐蚀电流随中性盐雾试验时间的变化趋势大致相同。在腐蚀开始时,因为镀层表面腐蚀产物较少,腐蚀速度较快,即腐蚀电流较大,随着腐蚀的进行,在表面迅速生成y-Mn2O3保护膜覆盖层,使腐蚀速度减慢,腐蚀电流变小;当腐蚀进行一段时间后,镀层表面完全被覆盖层保护,腐蚀电流不再随时间变化,维持在一固定值上。由于保护膜的电阻较大,促使阴极极化增大;同时因保护膜覆盖了大部分表面,使阳极面积减少,于是在阳极上出现了较大的阳极极化。腐蚀电位变正,腐蚀电流变小。以上说明,从阴、阳极反应的变化,可以得到腐蚀速度变慢的原因。

(4)锌锰合金镀层涂装后的耐蚀性

锌锰合金镀层具有良好的涂装性。电镀锌锰合金钢板,经过电泳涂漆,并进行中性盐雾试验,而后检查漆层的龟裂情况,由此可确定镀层涂装后的耐蚀性。锌锰合金镀层的涂装耐蚀性比锌镀层好,经中性盐雾试验840h后,锌镀层上的漆层裂缝最大宽度为8mm,而含锰量为20%~80%的锌锰合金镀层上的漆层裂缝最大宽度为0.5~2.5mm。随着镀层含锰量的提高,涂装耐蚀性更好。

通常由复合循环试验法来评价电泳涂件的耐孔蚀性。试验表明,即使锌锰合金镀层很薄,涂漆件的耐孔蚀性也很好,当镀层含锰量为40%左右时,耐孔蚀性最高。电镀锌锰合金涂装件的耐孔蚀性比镀锌层、电镀锌镍合金和锌铁合金的涂装件都要高得多。

(5)锰含量低的锌锰合金工艺及特性

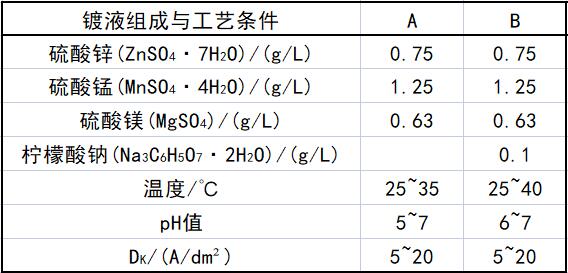

考虑到含锰量较高的锌锰合金镀层,由于具有较低的塑性,以及镀液的不稳定性,Bozini等人研究开发出低锰含量的锌锰合金电镀工艺,见表1-49,研究和比较了两种类型的镀液,一种是含柠檬酸盐作为络合剂的镀液,另一种是简单盐镀液,合金镀层锰含量0.3%~2.5%,最佳为1.5%。

表1-49 含低量锰的电镀锌锰合金镀液组成及工艺条件

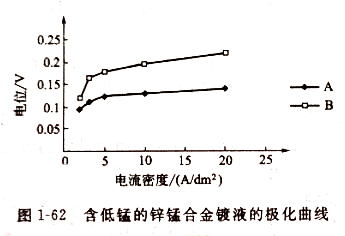

低锰合金镀液的极化曲线见图1-62。

电流密度对镀层含锰量的影响见图1-63。随电流密度的增加,含锰量也增加。

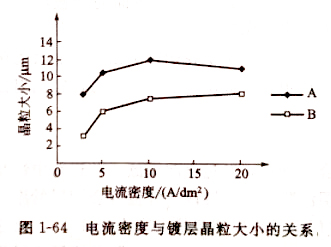

电流密度对镀层晶粒大小具有一定影响,(见图1-64),镀液中加入柠檬酸盐络合剂后,其晶粒明显变细。

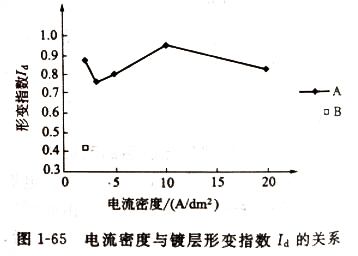

电流密度对镀层形变指数Id的影响(见图1-65),随电流密度的增加,形变指数的变化不明显,形变指数都比较高,但简单镀液得到的合金镀层,形变指数相对要高些,这说明合金镀层都有较好的塑性,而简单镀液得到的镀层塑性则更好。

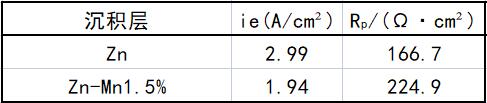

低锰合金的耐蚀性,通过电化学方法测试,含低锰的锌锰合金腐蚀电阻大于镀锌层,而腐蚀电流则小于镀锌层,见表1-50,从而可以看出,含低锰的锌锰合金镀层具有较好的耐蚀性。

表1-50 低锰(1.5%)锌锰合金与锌镀层的腐蚀电流ie及腐蚀电阻Rp沉积层

低锰的锌锰合金工艺的主要优点,镀液成分简单,镀液中可不用加入络合剂,容易维护、调整和处理;低锰合金比高锰合金镀层,具有较好的机械特性,特别是塑性和可加工性;

低锰合金的耐蚀性虽然不如高锰合金好,但比锌镀层高。由于低锰合金镀层中含锰量低,容易进行铬酸盐钝化处理,从而可大大提高低锰合金镀层的耐蚀性。由此,该种合金镀层可考虑用在汽车配件上。

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设