(一)锌合金(压)铸件

锌合金(压)铸件大多具有精度高、密度小、有一定的机械强度等特点,因此在工业上对受力不大、形状复杂的结构或装饰零件,广泛采用锌合金铸件。而锌合金由于电位负,化学活性高,易受各种介质的腐蚀,所以需要电镀,用电镀层作为保护及装饰用。为了保证电镀质量,常采用含铝约4%(质量分数)的锌合金作为铸造材料。

由于锌合金铸件是以锌铝合金为主,这两种金属都属于两性金属,既能溶于酸也能溶于碱,因此在镀前处理时,不能用强碱除油,也不能用强酸浸蚀。此外,锌合金压铸过程中由于冷却时各元素的凝固点不同,表面容易产生偏析,形成富锌相和富铝相。强酸能使富锌相先溶解,强碱则使富铝相溶解,致使铸件表面产生针孔、气孔等缺陷,并在孔内残留酸、碱溶液,在电镀中或镀后与锌发生反应并析出氢气,引起镀层鼓泡、脱皮等缺陷。

在压制过程中,由于压铸工艺或磨具设计等原因,铸件表面往往会有粗糙不平、毛刺、冷纹、飞边、分模线、缩孔等表面缺陷。并且表面是致密的,但内部却是疏松多孔结构,因此,必须进行清理、磨光和抛光,但又不能过度地抛磨,以免损坏致密层,暴露出内部缺陷,造成电镀困难并影响镀层质量。

由于锌合金的电位很负,性能活泼,所以在含有电位比它正的金属离子的镀液中,氢和金属离子都能和锌置换生成疏松的表面沉积层,影响镀层的结合力。所以锌合金铸件通常都要先预镀,以便保护锌铸件表面的锌不受置换,并得到良好的镀层。

(二)锌合金铸件的镀前准备

由于铸件的表面有毛刺、飞边、分模线及粗糙不平等缺陷,所以铸件首先应磨掉这些缺陷,然后再用抛光机的布轮抛光,使铸件整平,并得到光亮的表面。布轮磨光宜采用1100~1400r/min的转速,磨时要均匀稳定,以免损坏铸件的表面。抛光时抛光轮直径和转速都不宜太大,太快,最大的圆周速度不应超过2150r/min。铸件较小或形状复杂时,可采用1100~1600r/min的低速,并且要轻放轻抛。首先用黄抛光膏粗抛,然后再用白抛光膏直至抛亮为止。经抛光后铸件的表面有大量的油污及抛光膏,应及时去除这些东西,以免时间长,这些抛光油膏老化、变硬,并在铸件表面黏附得更牢,难以清除。

(三)锌合金铸件的镀前处理

镀前处理程序如下:

预洗→电解清洗→水洗→弱酸处理

(1)预洗 锌铸件在电镀前表面附着大量的油脂、抛光膏或其他污垢时可进行如下预洗。

①溶剂清洗 将铸件浸入汽油、煤油、三氯乙烯、四氯乙烯等溶剂中,或者在这些溶剂的乳液中浸洗。

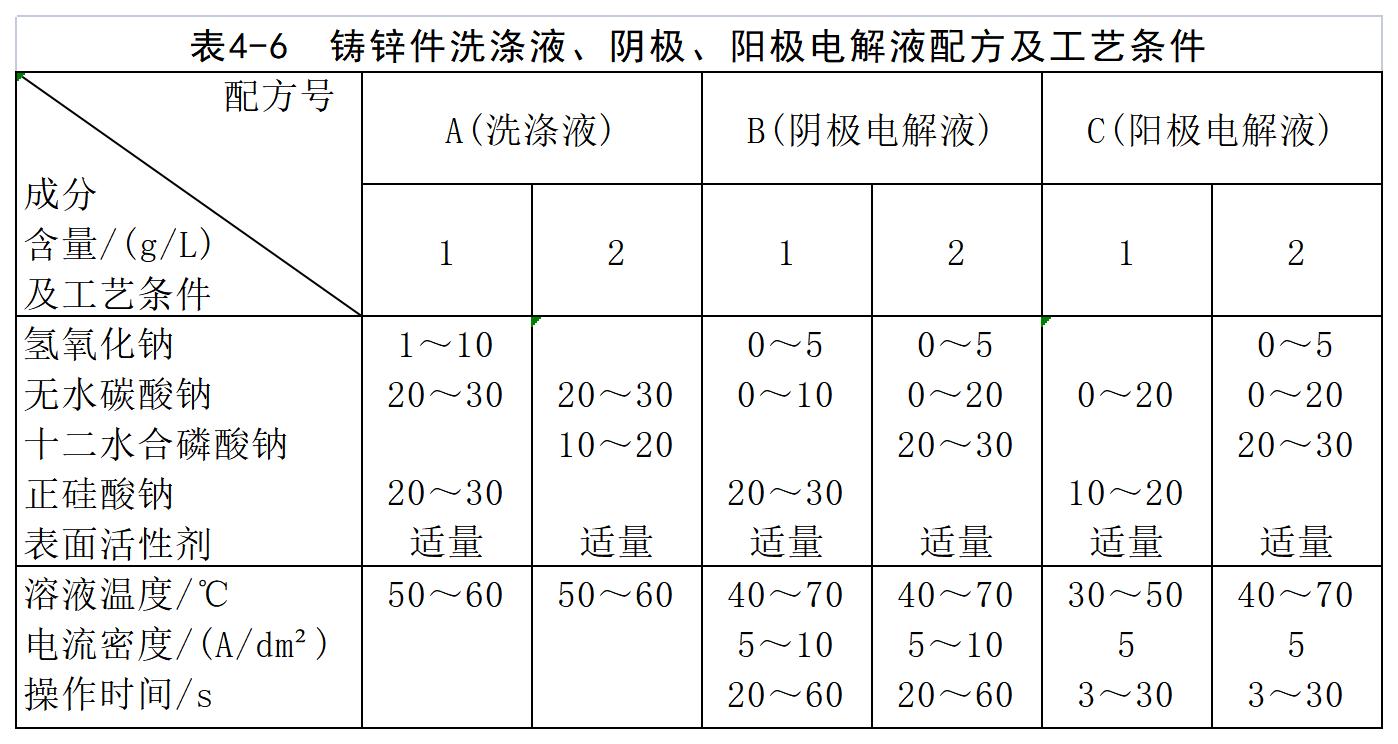

②碱液清洗 这种铸件电镀前表面活性很强,需注意洗涤齐的温度、pH值和浸渍时间。碱液配方见表4-6中A项。

(2)电解清洗 电解清洗是作为预洗的精加工脱脂法使用的,要注意净化脱脂溶液,电解清洗既可用阳极清洗法也可用阴极清洗法。阴极清洗时把工件作阴极,用铁板或铁板槽本身作阳极也可以。电解液配方及工艺条件见表4-6中的B项。阳极电解清洗,则以工件作阳极,铁板或铁板槽壁作阴极。清洗液的成分配方及工艺条件见表4-6中的C项。阳极电解法比阴极电解法的电流密度低些,处理时间也可以短些,以免铸锌件被过度腐蚀。

(2)电解清洗 电解清洗是作为预洗的精加工脱脂法使用的,要注意净化脱脂溶液,电解清洗既可用阳极清洗法也可用阴极清洗法。阴极清洗时把工件作阴极,用铁板或铁板槽本身作阳极也可以。电解液配方及工艺条件见表4-6中的B项。阳极电解清洗,则以工件作阳极,铁板或铁板槽壁作阴极。清洗液的成分配方及工艺条件见表4-6中的C项。阳极电解法比阴极电解法的电流密度低些,处理时间也可以短些,以免铸锌件被过度腐蚀。

(3)水洗 锌铸件的活性很强,而且制件的形状复杂,水洗果可能较差,需特别注意。

(4)弱酸处理 电解清洗后的锌铸件要进行弱酸处理,以除去有害的氧化膜等表面污物。由于锌铸件的表面活性强,在处理时应严格控制处理的时间及溶液的浓度,最好尽可能采用大容量的处理方法。

处理液一般采用1%~3%(质量分数)的盐酸、硫酸、氢氟酸、乙酸或氨基磺酸等稀酸,也有的在清洗处理液中加入适量上述酸的盐类。在处理过程中会发生毛坯材料被溶解或带入预处理液的情况。为此,处理液应经常作化学分析和适当补充酸,并根据实际使用情况定期更换旧的处理液。

工件在常温下浸1~10s后应立即进行水洗。某些毛坯材料,由于其化学性能、形状与表面状态等原因,即使处理条件相同,效果也不可能一致。若能定出各品种的标准处理条件,则较易于实现机械化操作及连续的作业。处理时间问题,可根据铸件表面的颜色形状及产生气体的状况而定。也会有颜色异常,气体产生不均的情况,对这类坯料不能进行正常的电镀。

(四)锌合金铸件的预镀

锌的电极电位较负,化学性能活泼,在镀液中很容易和电位较高的金属离子发生置换反应,在锌合金镀件表面沉积一层疏松的金属层。置换反应的发生将严重影响镀层的结合力。为了克服或避免这种情况,锌铸件在正式电镀前要预镀,然后才能进入正式电镀需要的镀层。预镀有两种方法:一种是预镀镍;另一种是预镀铜。

1.中性预镀镍

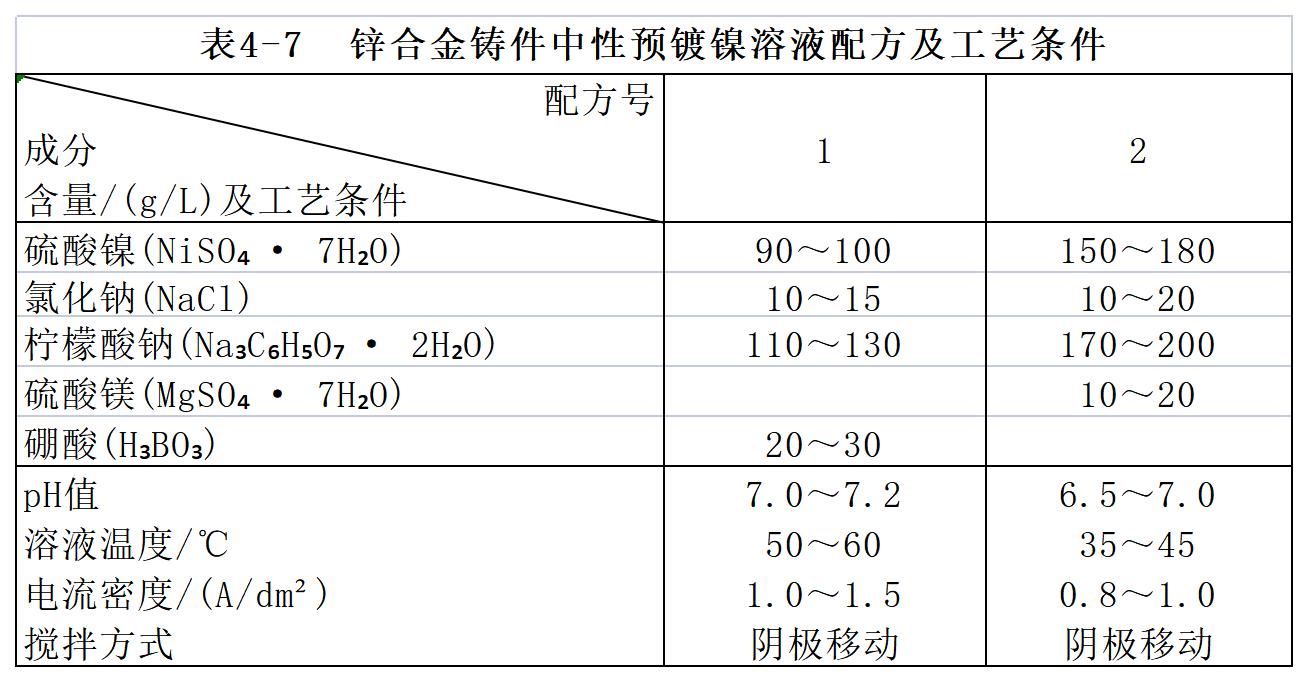

对形状不太复杂的锌合金铸件可以采用中性镀镍液进行预镀,以便获得一层薄的镀镍层,将零件表面覆盖并保护,然后再正式电镀。中性预镀镍的溶液配方及工艺条件见表4-7。

2.氰化预镀铜

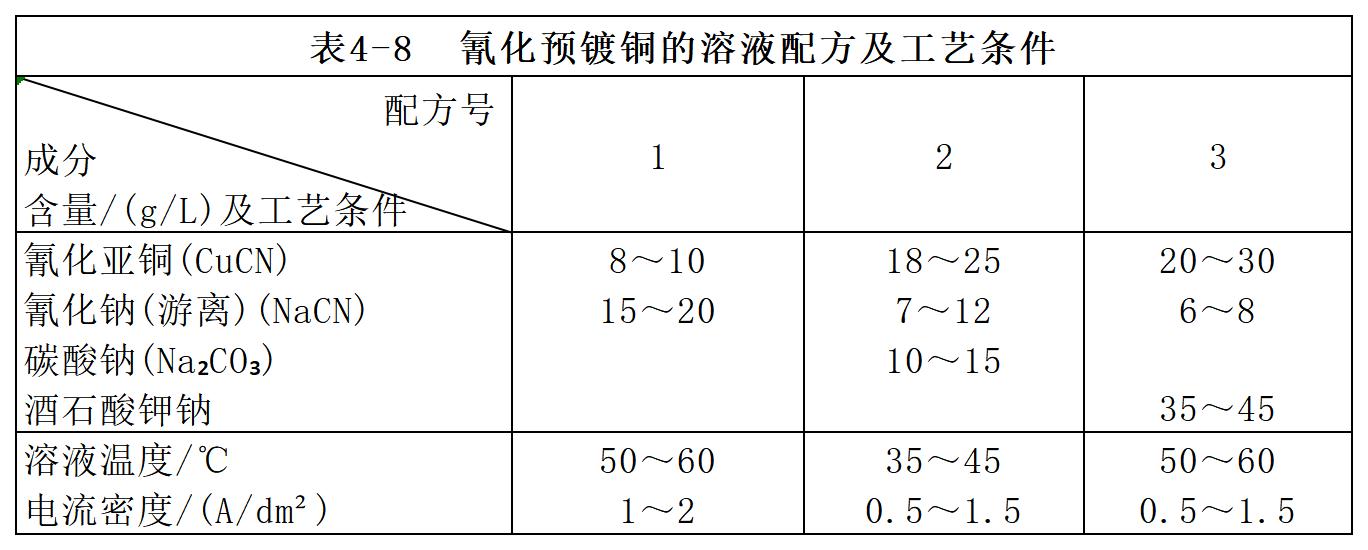

对形状复杂的锌合金铸件,要采用氰化预镀铜的方法,才会有良好的电镀分散能力和覆盖力。预镀时铸件应带电下槽,入槽后立即将电流升至2~3A/dm²,电镀1~3min,很快便会镀上一层完整而孔隙甚少的致密铜镀层。然后才恢复正常电流密度,用阴极移动进行搅拌,镀层结晶细致,平整光滑。预镀的铜层厚度不应小于5μm,以8~10μm最好。因为预镀层太薄,在后续的酸性镀铜或镀镍时不能完全阻止溶液对锌合金的浸蚀。而且预镀铜越薄,铜向锌合金的扩散就越快,因表面镀层与锌合金基体的电位差而引起的电位腐蚀就越严重。氰化预镀铜的溶液配方及工艺条件见表4-8。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设