1.振动滚光工艺

振动滚光是在滚筒滚光的基础上发展起来的一种高效光饰方法。振动滚光是将一个筒形或碗形的容器安装在弹簧上,通过容器底部的振动装置,使容器产生上下左右的振动,带动容器内的零件沿着一定的运动路线前进,在运动中零件与零件、零件与磨料进行摩擦,有效地降低了零件表面的粗糙度,达到了光饰的目的。

为了使容器振动,可在容器底部装上电机,用电机带动有偏心重块的驱动轴来实现;还可采用工作频率为50~60Hz的电磁系统来产生振动。

振动滚光的生产效率比普通滚光高得多,适用于加工比较大的零件,且因容器是敞开的,在生产过程中可随时检查零件的表面质量。振动滚光不适合于加工精密和脆性大的零件,也不能获得粗糙度很低的表面。振动滚光一般不受零件形状的限制,不论形状如何,加工后内外表面的光饰程度一致。零件在光饰过程中撞击很小,因此,不会改变零件的机械性能。

振动频率和振幅是振动滚光的两个重要参数,振动频率的范围是15~50Hz,一般采用20~30Hz,振动幅度的范围是2~10mm一般采用3~6mm。振动滚光的质量取决于振动频率和振幅。

目前市场上可以购买到的振动滚光磨料有天然的和成型的两种。天然磨料有鹅卵石、石英石、白云石等;成型磨料有烧结陶瓷、氧化铝、碳化硅、塑料、钢珠、击碎的陶瓷块、废砂轮块等。磨料的形状各种各样,有球形、三角形、圆柱形、方形、星形等。磨粒的尺寸规格很多,以适应不同类型零件进行振动光饰的需要。磨料的质量应该是结构紧密、质地坚硬、颗粒均匀、耐磨、有良好的磨削能力或抛光能力。磨料的用量与零件的体积比,通常在(2~6):1的范围内变化,粗加工时磨料少用一些,精加工时多用一些磨料。

零件振动光饰时还应该加入适量的功能性材料及水。功能性材料通常是表面活性剂、防锈剂、脱脂剂、浸蚀剂等,其目的不仅是为了改善光饰的效果,还可以减少磨料的消耗,使零件表面不仅滚光,同时也能脱脂、除锈、防锈,其用量大约是磨料加零件体积总和的0.2%~0.5%。水的用量一般约为零件加磨料体积总和的3%~5%,过多或过少均会影响光饰效果,实际生产中要根据经验并通过试验确定。

2.振动滚光设备

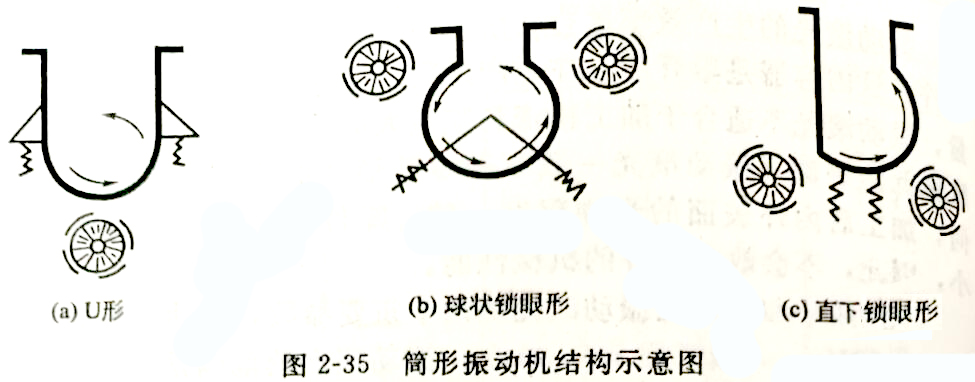

(1)筒形振动机 筒形振动机的结构有U形、球状锁眼形和直下锁眼形3种,如图2-35所示。U形振动机筒的上、下口径一致,用装在筒底的单轮驱动。这种结构形式的振动机在工作时,部分零件易产生回流现象,造成不均匀流动。

为了解决这一问题,可以对筒形振动机进行改进,如图2-35(b)和图2-35(c)所示。

改进后的球状锁眼形和直下锁眼形的振动机的筒口的口径均小于筒的直径,对减少零件运转时的回流有一定的作用,振动机工作时,零件按图中箭头指示方向不断旋转,不产生回流现象。另外,对产生振动的驱动系统也作了较大的改动,将单轮改用两个转动轮,从而使零件和磨料介质运动更加均匀,磨削作用更快;用偏心轮代替了偏置重块,从而可得到比较大而稳定的振动;将偏心轮安放在筒低两侧或筒体上部两侧,这样筒的振动力和稳定性更高。由于这些改进措施的使用,使磨料与工件间相对摩擦较均匀,光饰效果较好。

筒形振动机可加工长达12m、宽达2m的大型零件和形状复杂的零件,使用方便,操作简单,抛光效果较好,因此得到广泛的应用。

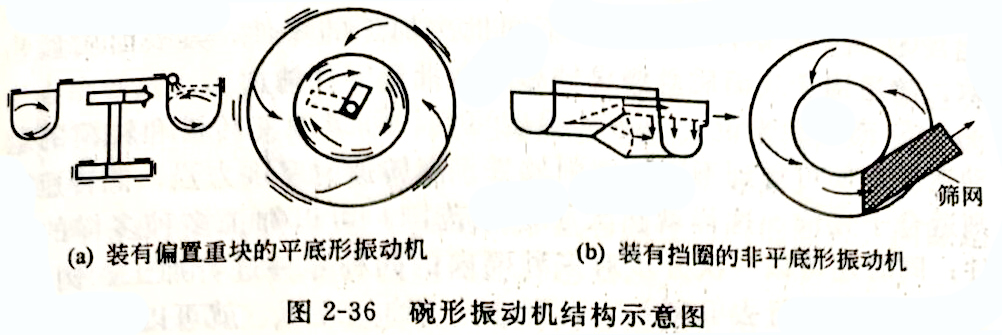

(2)碗形振动机 将一个碗形或轮胎形的容器安装在弹簧上,由容器中心垂直轴上的偏置重块把振动传给容器,使零件和磨料在容器中以一定方向作螺旋运动,从而达到光饰的目的。

碗形振动机又分平底型和非平底型两种,其结构如图2-36所示。

这种振动机与筒形振动机相比,其振动磨削作用比较柔和,因此可以得到表面粗糙度更低的洁净表面,但加工效率较低,且不能加工大型零件。

当在装有挡料圈和过滤筛网的碗形振动机上加工零件时,零件和磨削介质在碗形容器中,磨削运行一周抵达挡料圈处,便被运送到过滤网筛上,从而可使零件和磨料介质自动分开。

本文转载自《电镀前处理与后处理》编著 李异

(想查询更多表面处理文章,您可以扫描下方二维码点击关注公众号:易镀,公众号内有更多详细的表面处理文章,欢迎您的订阅)

易镀,十分专业的表面处理信息平台,金属表面处理/镁合金蚀刻剂/镁合金除油剂/镁合金漂白剂/镁合金转化膜/环保铝除灰剂/铝三价铬钝化剂/低磷化学镍/铝中磷化学镍/高磷化学镍/银光剂/银保护等。

表面处理难题可咨询:13600421922(程生)

Copyright © 2021 深圳市恒享表面处理技术有限公司 All Rights Reserved 备案号:粤ICP备09192382号 技术支持:易百讯 - 深圳网站建设